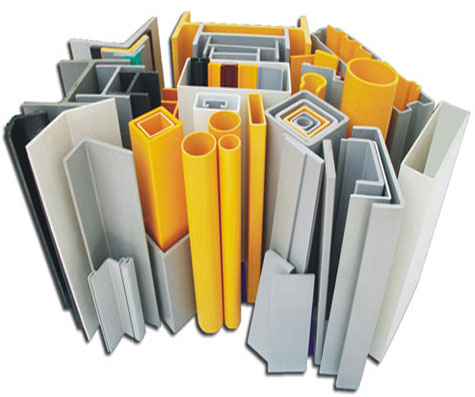

– معرفی بخش های فرآیند پالتروژن و قطعات نهایی ساخته شده به این روش

-بخش تغذیه الیاف در فرآیند پالتروژن

-بخش آغشته سازی الیاف به رزین در فرآیند پالتروژن

-بخش پیش شکل دهی در فرآیند پالتروژن

-بخش پخت در فرآیند پالتروژن

– نصب قالب و نگهداری آن در فرآیند پالتروژن

معرفی فرآیند پالتروژن:

فرآیند پالتروژن فرآیندی است که برای تولید قطعات پیوسته، مانند میله ها، لوله ها، تیرهای I شکل، نبشی ها، قوطی ها و اشکال مشابه به کار می رود. Pultrusion به فرآیندهایی اتلاق می شود که در آن از عمل کشش جهت حرکت مواد در طی فرآیند استفاده می شود.

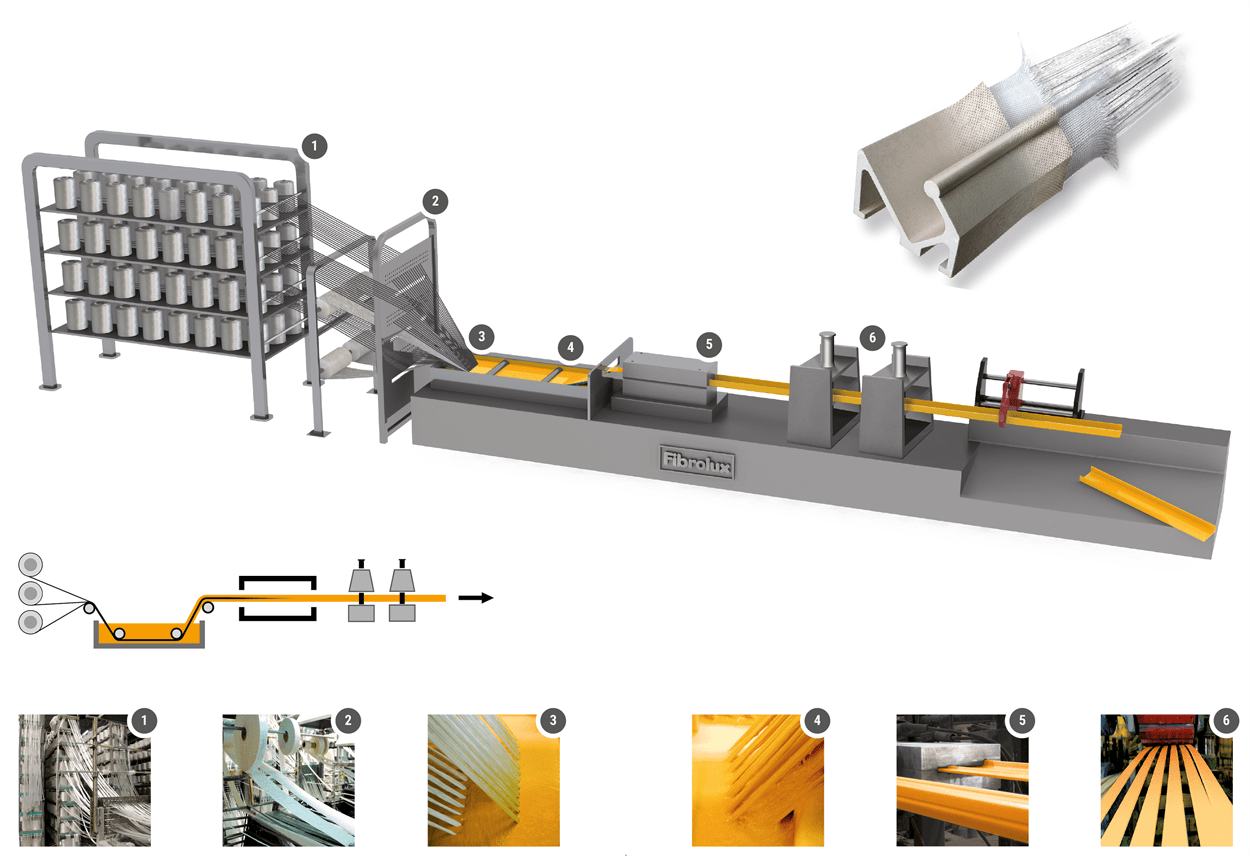

مراحل فرآیند پالتروژن:

در تعریفی دقیقتر پالتروژن به فرآیندی پیوسته شامل چهار مرحله زیر است:

- آغشته شدن الیاف به رزین مایع

- متراکم شدن الیاف، جدا شدن هوای بین الیاف و رزین اضافی

- شکل گیری و پخت در قالب

- جدا شدن قطعه از قالب و مراحل برش و عملیات پرداخت کاری

برای انجام مراحل فوق، در هر خط پالتروژن شش قسمت وجود دارد، شامل: قسمت تغذیه ی الیاف، حمام آغشته سازی، پیش شکل دهی (به خصوص برای قطعات پیچیده تر)، قالب، سیستم کشش و سیستم برش.

بخش تغذیه الیاف:

در این قسمت الیاف غالبا به شکل دوک های دسته الیاف نتابیده (roving) یا مقداری نیز به صورت پارچه های نمدی با الیاف پیوسته (Continuous filament mat, CFM) و گاهی از پارچه های بافته شده هستند که از منافذ سرامیکی عبور می کنند و به سمت حمام رزین هدایت می شوند.(جهت مطالعه در خصوص انواع الیاف مصرفی می توانید به دسته یندی الیاف در درختواره ی دانشنامه کامپوزیت مراجعه نمایید)

در این مرحله باید در نظر داشته باشید که به هنگام اتمام یک دوک در طول فرآیند ،الیاف نتابیده را می توان به سادگی به هم گره زد ولی در خصوص سایر الیاف آنها را یا باید به یکدیگر دوخت یا چسباند. روش اتصال اجزاء پاره شده یا تمام شده به مهارت کارگر بستگی دارد و توجه باید کرد ضخامت محل اتصال به نحوی تنظیم شود که عبور آن از قالب بدون هیچ مشکلی انجام شود و از طرفی آنقدر ضعیف نباشد که پاره شود.

الیاف CSM جهت استفاده در این فرآیند مناسب نیستند زیرا به راحتی از هم جدا می شوند اما الیاف سوزنی CFM از استحکام خوبی برخوردارند و جهت افزایش خواص در جهت عرضی استفاده می شوند.

دسته الیاف roving که در این فرآیند استفاده می شوند، عمدتا الیاف شیشه نوع E می باشند که به صورت تک جهته در طول قطعه قرار می گیرند، اما الیاف CFM عمدتا از الیاف نوع A می باشند و از الیاف با قطر کم استفاده می شود تا کیفیت سطح قطعه بهتر شود.

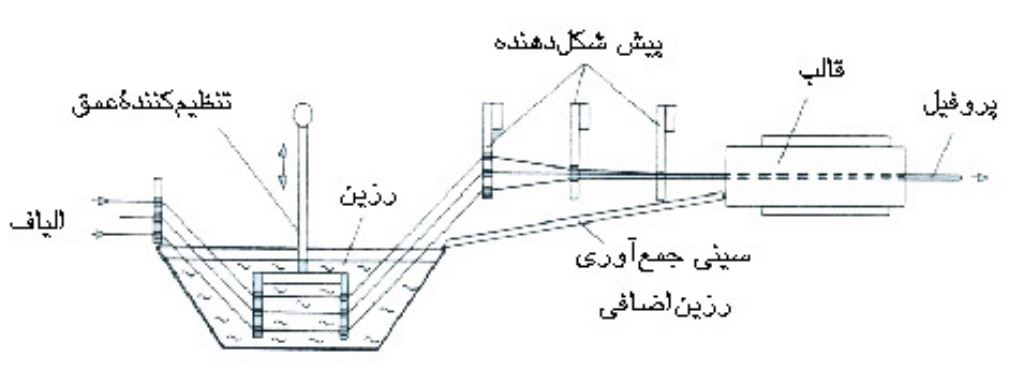

بخش آغشته سازی الیاف به رزین:

عمل آغشته سازی با رزین به دو روش حمام باز یا تزریقی انجام می شود. در روش حمام باز رزین به همراه کلیه اجزاء مورد نظر (کاتالیزر،شتابدهنده،پرکننده،مواد جاذب UV، ممانعت کننده و …) درون یک ظرف ریخته شده و الیاف با عبور از داخل ظرف با سیستم رزین آغشته می شوند. هر افزودنی که به ترکیب افزوده شود باید در حالت معلق (سوسپانسیون) نگه داشته شود، در این صورت لازم است درون حمام آغشته سازی یک همزن به صورت آرام و دائمی کار کند.

در این بخش میله هایی تعبیه شده تا رزین اضافی را از الیاف جدا کند، این امر پس از نکته ی مهم انتخاب درست نسبت مناسب رزین به الیاف، از منظر تاثیر بر خواص فیزیکی و مکانیکی اهمیت دارد. علاوه بر این باید دقت داشت که در سیستم حباب هوا نباشد و آغشته سازی به صورت همگون در قطعه انجام گرفته باشد.

این روش هم در مراحل نصب و هم در حین کارکرد بسیار ارزان است و به دو شکل غوطه وری(dipping) و گذری (through) استفاده می شود.

در روش غوطه وری: مواد تقویت کننده از زیر یک یا دو میله که هردو، الیاف را در زیر سطح رزین نگه می دارند، عبور می کنند و با افزودن تعداد میله ها می توان الیاف را به ترتیب از زیر و روی آن عبور داد و آغشته سازی را کامل کرد. سپس جهت خروج رزین اضافی ،الیافی که همراه رزین به سمت جلو حرکت می کنند توسط غلتک ها فشرده می شود سپس روی یک سینی جمع می شوند و به حمام رزین باز می گردند. در نهایت قبل از ورود به قالب، تمامی الیاف با هم یک دسته ی فشرده شده را تشکیل داده وارد قالب می شوند.

در روش گذری: الیاف از حفره هایی که روی دو صفحه ابتدا و انتهای حمام تعبیه شده اند، عبور کرده با رزین آغشته می شوند. روش گذری برای تقویت کننده هایی که مستعد شکستن مناسب است، از طرفی چون در این روش تجمع الیاف دور میله های الیاف وجود ندارد از روش های مورد توجه در صنعت است.

در این حالت صفحات عبور دهندهی الیاف روی یک پایهی متحرک قرار می گیرند و عمق فرورفتن الیاف توسط آن تنظیم می شود. چنین سیستمی اجازه میدهد که هر تعداد حفره و سوراخ که برای عبور الیاف لازم باشد، تعبیه می شود. دیگر مزیت این سیستم آن است که به راحتی می توان گره خوردگی یا پیچش الیاف را رفع کرد و در نهایت در مواقعی که نیاز به توقف تولید است، الیاف را از داخل رزین بیرون کشید تا الیاف خشک از درون قالب عبور کند و سطح داخلی قالب تمیز شود.

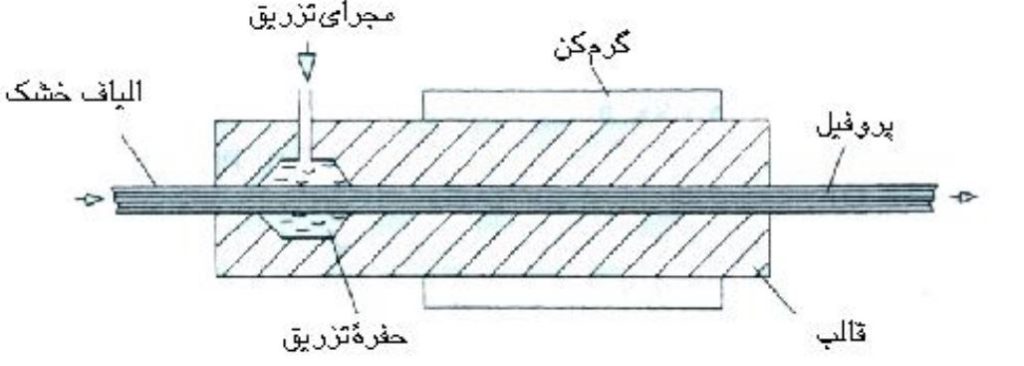

در روش تزریقی الیاف: یک ناحیه بسته قبل از قالب وجود دارد که مخلوط رزین توسط یک پمپ به الیاف تزریق می شود. این روش به جهت اختلاط دائم رزین و تمیز تر بودن محیط ترجیح داده می شود. علت دیگر ارجحیت آن عدم نیاز به غلتک های شکل دهنده (برخلاف روش حمام باز) است بنابراین شکل و جهت اولیه الیاف در سیستم های تقویت کننده ی چند جهته (multiaxial) که معمولا مورد استفاده قرار می گیرند، حفظ می شود. علاوه بر این این روش بخاطر کم کردن میزان انتشار استایرن در محیط تا مقدار ناچیز از لحاظ زیست محیطی مورد توجه است.

در این مرحله هوای محبوس از سمت الیاف خشک خارج می شود و الیاف کاملا فشرده آغشته به رزین وارد قالب می شوند. با توجه به نوع رزین و مقدار تقویت کننده طوری تنظیم می شود که مقدار رزین اضافی خروجی از قالب به حداقل برسد و به طور معمول فشار تزریق بین 5 تا 30 bar می باشد.

ناحیه پیش شکل دهی (متراکم شدن):

ناحیه ی پیش شکل دهی در فرآیند پالتروژن قسمتی به طول حدودی 60-120 سانتی متر قبل از قالب است. این بخش شامل صفحاتی از جنس فولاد، تفلون یا پلی اتیلن با وزن مولکولی بالا با منافذی با نظم خاص بوده که با اعمال تنش بهینه باعث خروج رزین اضافی و شکل دهی الیاف مشابه ابعاد قالب می شود.

ناحیه ی پخت:

پخت به طور پیوسته در قالب (die) صورت می گیرد. طول و دمای این بخش به ترتیب بسته به سیستم رزین و سرعت تولید می تواند بین 35 تا 155 سانتی متر و 120 تا 170 درجه سانتی گراد باشد.

نصب قالب و نگهدارنده ی آن:

قالب پالتروژن از دو یا چند قطعه ساخته می شود که دو نیمه بالا و پایین را تشکیل می دهند، این دو نیمه در یکدیگر چفت شده و یک حفره ی موازی ایجاد می کند. در بررسی نکات نگهداری این قالب ها تجربیات نشان داده است که غالبا بعد از تولید 30000 تا 50000 متر پروفیل، قالب نیازمند جلادهی یا روکش دهی خواهد بود. البته قالب های تولید پروفایل هایی که در آن فقط از الیاف تک جهته استفاده شده است نسبت به قالب های تولید پروفیل های دارای روکش نمدی عمر طولانی تری دارند.

ماشین های پالتروژن نیروی زیادی (بیش از 12 تن)را بر قالب ها حتی قالب های بسیار ساده وارد می کنند که به آن نیروی کشش می گویند. این نیرو از طریق قالب به پایه نگهدارنده منتقل می شود لذا عجیب نیست که پیچ های اتصال بر اثر گیر کرده قطعه در قالب، بریده شوند.

ناحیه کشش:

اکنون روشن است که در فرآیند پالتروژن، پروفیل کامپوزیتی شکل داده شده باید از درون قالب بیرون کشیده شود و این کشش توسط دو نوع سیستم قابل انجام است:

1.کشنده های کاترپیلار: این سیستم شبیه کشنده های صنعت پلاستیک است و شامل دو تسمه سوار شده بر روی دو چرخ گردان می شود که پروفیل را بین خود و با استفاده از نیروی یک موتور جریان مستقیم می کشد.

سطح داخلی تسمه (در تماس با چرخ گردان) باید قابلیت لیز خوردن داشته باشد. علاوه بران سطح خارجی آن (در تماس با پروفیل) غالبا از جنس الاستومر های پلی یورتانی با سختی 90-95 Shore A خواهد بود که می تواند صاف باشد یا متناسب با شکلی که قرار است سطح پروفیل به خود بگیرد طراحی شده باشد.

2.کشنده های دست به دست: همانطور که در شکل زیر مشاهده می شود دو قسمت کشنده از طریق دو نیروی محرکه مکانیکی و هیدرولیکی به صورت دست به دست عمل کشیدن را انجام می دهد.

قسمت برش:

در این بخش از فرآیند پالتروژن اره های دوار با تیغه های لبه الماس به عنوان آخرین بخش فرآیند استفاده می شود. در این قسمت اره ها به وسیله ی آب خنک می شوند و ضمن عمل برش متناسب با سرعت تولید حرکت می کنند.