– معرفی فرآیند ریخته گری گریز از مرکز

– مراحل فرآیند ریخته گری از مرکز

معرفی فرآیند ریخته گری گریز از مرکز

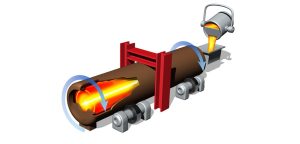

ریخته گری گریز از مرکز فرآیند ساخت مواد کامپوزیتی با چرخاندن یک ماده مایع در قالب است. این فرآیند برای تولید اجزایی با اشکال پیچیده و جزئیات پیچیده و در صنایع هوافضا، خودروسازی، پزشکی و سایر صنایع قرن ها مورد استفاده قرار گرفته است. ریخته گری گریز از مرکز یک روش کارآمد و مقرون به صرفه برای تولید قطعات با دقت و تکرارپذیری بالا است. در این مقاله به فرآیند ریخته گری گریز از مرکز، مزایا و معایب آن و برخی کاربردهای این روش می پردازیم.

فرآیند ریخته گری گریز از مرکز

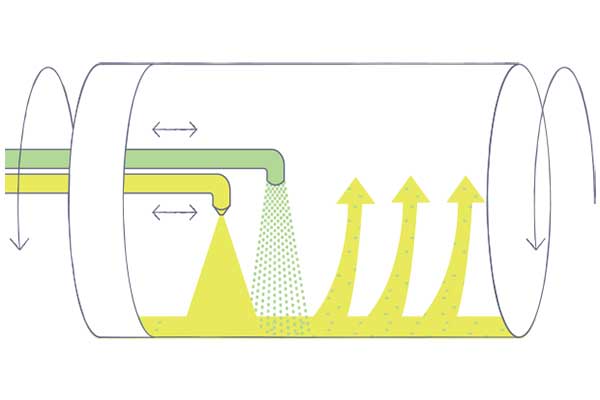

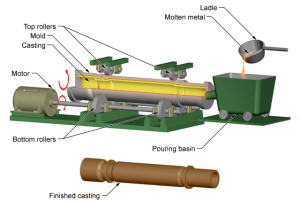

در فرآیند ریخته گری گریز از مرکز، رزین و الیاف در قالبی به شکل مندرل ریخته می شود که با سرعت بالا می چرخد. نیروی گریز از مرکز حاصل از این چرخش باعث شکل گرفتن یک ضخامت مشخص از کامپوزیت شده و سپس توسط گرما پخت میشود و شکل قالب را به خود میگیرد که بسته به نیازهای کاربرد میتواند استوانهای یا لولهای باشد. این فرآیند یک ساختار همگن با خواص مکانیکی عالی مانند استحکام، چقرمگی، مقاومت در برابر خستگی، مقاومت در برابر خوردگی و غیره ایجاد میکند.

مراحل فرآیند ریخته گری گریز از مرکز:

- اعمال رهاساز قالب و لایه ژلی بر سطح قالب

- آماده سازی منبع تغذیه که به هنگام چرخش قالب امکان ورود به داخل آن و حرکت در جهت محور آن را داراست. (منبع تغذیه، الیاف و رزین را وارد قالب در حال چرخش می نماید.)

- وارد کردن الیاف نمدی یا پارچه ای به داخل قالب

- چرخش قالب بر اساس فرمولی که ارائه خواهد شد.

- وارد کردن رزین به روش های مختلف مثل پاشش، رزین و مانند آن به نحوی که در حداقل زمان ضخامت یکنواختی از رزین قبل از ژل شدن به کمک نیروی گریز از مرکز شکل بگیرد.

- ادامه چرخش قالب و اعمال حرارت در صورت نیاز تا رزین ژل شود

- خارج ساختن قطعه پس از پخت رزین

در ساخت مخازن کوچک، الیاف نمدی را رول کرده، در قالبی که به آرامی چرخد قرار می دهند و بعد فرآیند را ادامه می دهند. در برخی موارد برای ساخت لوله ها، الیاف را به صورت یکپارچه دور یک مندرل ثانویه قرار داده، وارد قالب می نمایند. پس از افزایش سرعت چرخش قالب الیاف از دور مندرل ثانویه باز شده، به دیوار قالب می چسبند، سپس مندرل ثانویه را خارج کرده، فرآیند را به صورت معمول ادامه می دهند. (گاهی مندرل ثانویه از نوع قابل فروریز (collapsible) می باشد.)

مزایا و معایب فرآیند

در فرآیند ریخته گری گریز از مرکز بخاطر قابلیت چرخش با سرعت بالا، شاهد کاهش تخلخل و سایر عیوب در محصول نهایی و در نهایت اجزایی با پرداخت سطحی بهتر نسبت به روش های سنتی مانند ریخته گری شن و ماسه یا دایکاست خواهیم بود.

علاوه بر این، به دلیل توانایی آن در چرخاندن چندین قالب به طور همزمان، می توان اشکال پیچیده تری در مدت زمان کوتاه تری نسبت به روش های سنتی ایجاد کرد .در نهایت به دلیل ساختار همگن، قطعاتی با خواص مکانیکی عالی تولید می شود که به افزایش دوام و عملکرد محصول نهایی کمک می کند.

درباب بررسی دیگر مزایا می توان به موارد زیر اشاره کرد:

- خودکار بودن فرآیند و عدم نیاز به کارگر ماهر

- امکان حصول ضخامت یکنواخت و دو سطح صاف

- امکان استفاده از چند نوع رزین یا الیاف در یک قطعه

- امکان تولید قطعات با ابعاد مختلف توسط یک دستگاه

با وجود این مزایا، اشکالاتی در ارتباط با ریختهگری گریز از مرکز وجود دارد که باید قبل از تصمیمگیری در مورد استفاده یا عدم استفاده از این روش برای یک کاربرد معین در نظر گرفته شود.

اولاً، این روش به تجهیزات تخصصی نیاز دارد که بسته به اندازه و پیچیدگی قطعه تولید شده می تواند پرهزینه باشد.

ثانیاً، فرآیند محدود به تولید قطعات مدور با انحنای کم است و چگالی اجزا باید به نحوی تنظیم شود که به هنگام اعمال نیروی گریز از مرکز تفاوت چگالی ها بر خلاف انتظار عمل نکند.

ثالثا، رعایت پروتکلهای ایمنی مرتبط با کار در اطراف ماشینهای دوار با سرعت بالا که میتوانند هزینههای اضافی مرتبط با هزینههای نیروی کار را در صورت عدم مدیریت صحیح توسط پرسنل مجرب بیافزایند.

در نهایت، شروع این فرآیند مستلزم آگاهی و برنامه ریزی می باشد.

کاربردها

ریخته گری گریز از مرکز کاربردهای زیادی در صنایع مختلف از جمله هوافضا، خودروسازی، پزشکی، صنعتی و غیره دارد که در آن قطعات به خواص مکانیکی برتر همراه با جزئیات پیچیده نیاز دارند. برخی از کاربردهای رایج عبارتند از:

- قطعات موتور هواپیما

- ارابه فرود هواپیما

- ایمپلنت های پزشکی

- گیربکس خودرو

- دریچه های صنعتی

- و غیره

این روش همچنین می تواند برای تولید اقلام در مقیاس بزرگ مانند لوله ها یا لوله هایی که نیاز به استحکام برتر همراه با جزئیات پیچیده دارند استفاده شود.

علاوه بر این، از این روش می توان برای تولید آثار هنری مانند مجسمه هایی که نیاز به جزئیات پیچیده و استحکام بالاتری دارند که با روش های سنتی به دست نمی آید، استفاده کرد.

نتیجه

در نتیجه، ریختهگری گریز از مرکز یک فرآیند تولید کارآمد است که به خواص مکانیکی برتر همراه با جزئیات پیچیده برای کاربردهای مختلف در صنایع مختلف از جمله هوافضا، خودروسازی، پزشکی، صنعتی و غیره اجازه میدهد تا محصولات با کیفیت بالا در قالب هندسی مدور و دارای انحنا تولید نمایند.

علیرغم برخی اشکالات مرتبط با این روش مانند الزامات تجهیزات تخصصی یا محدودیت در محدوده اندازه/پیچیدگی اشکال، هنوز در مقایسه با روش های سنتی مانند ریخته گری شن و ماسه یا ریخته گری دایکاست مزایای قابل توجهی ارائه می دهد. بنابراین هنگام تصمیم گیری در مورد اینکه آیا این روش باید برای یک کاربرد معین بر اساس تجزیه و تحلیل هزینه در مقابل منافع، استفاده شود یا خیر، دقت توجه شود.