- معرفی فرآیند

- اصول قالبگیری انتقال رزین (RTM)

- مزایای فرآیند RTM

- معایب ساخت به روش RTM

معرفی

استفاده از مواد کامپوزیت در صنعت تولید در سال های اخیر رشد چشمگیری داشته است. مواد کامپوزیت قوی، سبک وزن هستند و دارای خواص مختلفی هستند که آنها را برای بسیاری از کاربردها جذاب می کند. فرآیند قالب گیری انتقال رزین (RTM) یکی از متداول ترین روش های مورد استفاده برای تولید قطعات کامپوزیتی است. RTM روشی کم هزینه و با کیفیت برای تولید اشکال پیچیده با سطح عالی و دقت ابعادی است. این مقاله مروری به اصول و فرآیندهای مربوط به RTM ، مزایا و معایب آن در مقایسه با سایر روشهای تولید کامپوزیت و بیان راه حل برخی اشکالات معمول در حین فرآیند میپردازد.

اصول قالب گیری انتقال رزین

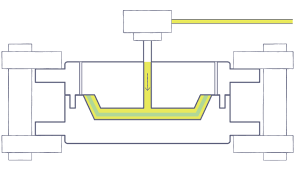

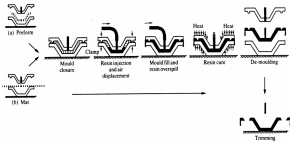

قالب گیری انتقال رزین (RTM) یک فرآیند قالب بسته است که از ترکیب فشار و خلاء برای تزریق رزین به داخل حفره قالب از پیش ساخته شده استفاده می کند.

در این فرآیند ماده ی تقویت کننده به صورت خشک به ابعاد مورد نظر بریده می شود و یا به شکل مورد نظر پیش شکل (preform) داده شده، درون حفره قالب قرار می گیرد سپس رزین مایع به داخل حفره قالب با استفاده از یک تفنگ تزریق یا یک سیستم خودکار تزریق خواهد شد.

در نهایت رزین به کمک پرس تحت فشار قرار می گیرد تا قبل از اینکه توسط گرما یا اشعه ماوراء بنفش سخت شود، به طور یکنواخت در سراسر حفره قالب پخش شود و هوای درون قالب خارج گردد. زمانیکه رزین اضافی از منافذ خروج هوا (Vent) بیرون زد، تزریق رزین متوقف و پخت آغاز می شود.

مزایای ساخت با استفاده از RTM:

- امکان ساخت قطعات بزرگ

- امکان ساخت قطعات با زیاد و شیب کم دیواره

- قرار دادن دقیق الیاف در مکان مورد نظر و در نتیجه دستیابی به خواص بالا

- امکان تولید چند قطعه یا یک قطعه پیچیده به صورت یک تکه

- امکان قرار دادن قطعات فلزی درون قالب

- آلودگی محیطی کمتر (کاهش اساسی نشر مونومر استایرن)

- کاهش حمل و نقل مواد اولیه و کنترل دقیق میزان مصرف آنها

- استفاده از حداقل حلال

- امکان تولید قطعات به صورتی که سطح دو طرف صاف باشد

- قابلیت حداکثر کردن اتوماسیون سیستم

- یکنواختی تولید

- کاهش زمان قالبگیری و افزایش سرعت تولید (20-100 قطعه در روز)

علاوه بر این RTM مزایای متعددی را نسبت به سایر روشهای تولید کامپوزیت، مانند قالبگیری فشاری و Hand layup ارائه میدهد. برخلاف Compression molding، RTM نیازی به استفاده از فشار بالا یا مقادیر زیاد گرما برای دستیابی به کیفیت خوب قطعه ندارد. علاوه بر این، RTM میتواند قطعاتی با هندسههای پیچیده تولید کند که دستیابی به آنها با تکنیکهای لایه چینی دستی دشوار یا غیرممکن است.

مزیت دیگر RTM مقرون به صرفه بودن آن در مقایسه با سایر فرآیندها مانند قالب گیری فشاری یا قالب گیری تزریقی است. از آنجایی که نیازی به افزودن مواد اضافی در طول تولید نیست و می توان هزینه ها را پایین نگه داشت. علاوه بر این، از آنجایی که RTM از فشارها و دماهای پایین در طول تولید استفاده می کند، به انرژی کمتری نسبت به سایر فرآیندها نیاز دارد که می تواند هزینه های کلی را کاهش دهد.

معایب ساخت به روش RTM :

با وجود این مزایا، برخی از معایب مرتبط با RTM نیز وجود دارد. یکی از معایب اصلی این است که نیاز به ابزارهای تخصصی دارد که توسعه و نگهداری آن می تواند گران و زمان بر باشد. علاوه بر این، از آنجایی که رزین باید تحت فشار به ابزار پریفرم تزریق شود، اگر اقدامات احتیاطی مناسب انجام نشود، ممکن است خطر آلودگی وجود داشته باشد. در نهایت، به دلیل اتکا به فشار، خلاء، و کنترل دما، RTM ممکن است برای تولید در مقیاس بزرگ مناسب نباشد.

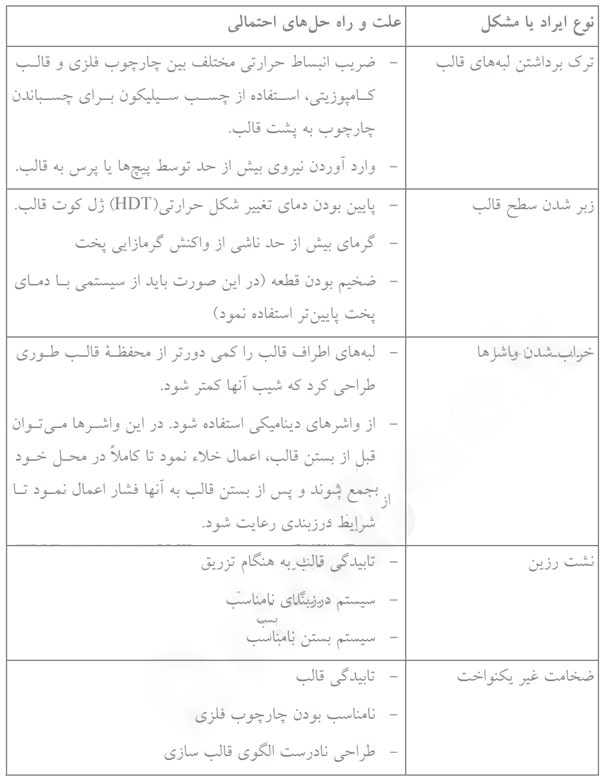

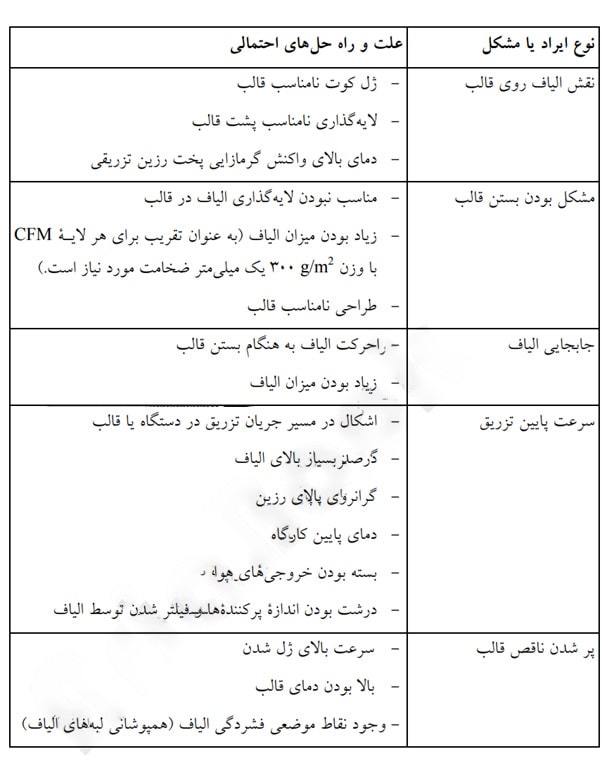

رفع ایرادات متداول در فرآیند شکل دهی RTM :

به هنگام شکل دهی قطعات کامپوزیتی به روش RTM، اشکالات مختلفی بروز می کند. شناخت منشاء این اشکالات و راه های رفع آنها در اجرای صحیح فرآیند، بسیار اهمیت دارد. در پایان این مقاله، خلاصه ای از مشکلات متداول در فرآیند RTM و راه حل های احتمالی آن در قالب چند جدول آورده می شود: