– معرفی Vacuum infusion processing

– قسمت سوم: سیستم فرآیند نفوذ در خلاء

معرفی Vacuum infusion processing:

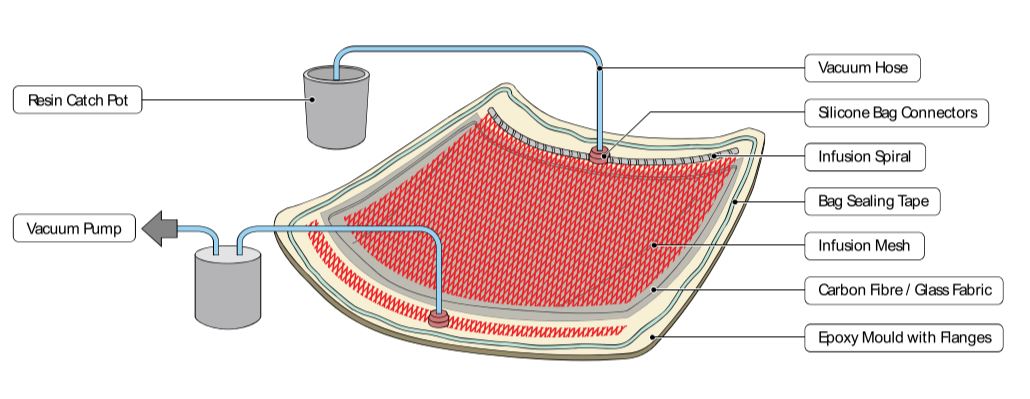

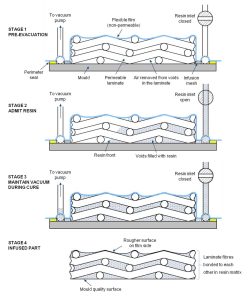

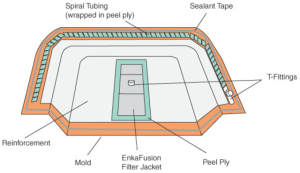

نفوذ در خلاء (VIP) روشی برای ساخت اجزای مواد کامپوزیتی در شکل های بزرگ و پیچیده بدون تخلخل است که شامل استفاده از خلاء برای کشیدن رزین به محیط لایه گذاری قرار گرفته در کیسه خلاء، شامل تقویت کننده و الیاف خشک قرار گرفته در قالب می شود. هنگامیکه تمام هوا از کیسه خلاء خارج و تقویت کننده (الیاف/پارچه) تحت این فشار به طور کامل فشرده شد، رزین (اپوکسی مخلوط شده با هاردنر) از طریق یک لوله به محیط وارد شده و در تقویت کننده نفوذ می کند. پس از آن که رزین کاملا به تقویت کننده نفوذ کرد ورود رزین قطع می شود و سیستم همچنان تحت خلاء قرار می گیرد تا رزین سخت/ پخت شود. شکل زیر خلاصه ای از این فرآیند ارائه می کند:

این روش در سالهای اخیر به دلیل توانایی آن در تولید اجزای قوی و سبک وزن با کارایی بیشتر و ضایعات کمتر نسبت به روشهای سنتی محبوبیت زیادی پیدا کرده است (به خصوص در ساخت کامپوزیت های الیاف کربنی). در این مقاله مروری، تاریخچه فناوری نفوذ خلاء، مزایا و کاربردهای آن را مورد بحث قرار خواهیم داد. ما همچنین به برخی از چالش های مرتبط با این فرآیند خواهیم پرداخت و توصیه هایی برای تحقیقات بیشتر ارائه خواهیم کرد.

تاریخچه فناوری نفوذ خلاء(VIP):

اولین کاربرد فناوری نفوذ خلاء به دهه 1970 برمی گردد که برای تولید قطعات کامپوزیتی مصرفی در صنعت هوافضا مورد استفاده قرار گرفت و از آن زمان محبوبیت روزافزونی در صنایع مختلف پیدا کرد. نفوذ خلاء در ابتدا در صنعت خودروسازی برای تولید پانلهای بدنه مورد استفاده قرار گرفت، اما از آن زمان برای استفاده در صنایع دیگر مانند صنایع دریایی، تولید تجهیزات پزشکی، پرههای توربین بادی، کالاهای ورزشی و غیره استفاده شد.

مزایای فناوری VIP:

این یک فرآیند مقرون به صرفه است که در مقایسه با فرآیندهای دستی به حداقل نیروی کار نیاز دارد. علاوه بر این، به دلیل توانایی آن در توزیع یکنواخت رزین در سراسر قطعه بدون هیچ گونه فضای خالی یا حفره هوا که می تواند آن را ضعیف کند، قطعات قوی تری با خواص مکانیکی بهبود یافته تولید می کند. این فرآیند همچنین قطعاتی با ضخامت ثابت تولید می کند که باعث کاهش تاب خوردگی در طول پخت و بهبود دقت ابعاد می شود. در نهایت، بسیار کارآمد است زیرا مواد هدر رفته مرتبط با سرریز رزین اضافی را از فرآیندهای تنظیم دستی حذف می کند.

قسمت اول: نکات قبل از شروع

کلید موفقیت آمیز بودن نفوذ رزین در خلا آماده سازی است. قبل از شروع پروژه خود، مطمئن شوید که این دستورالعمل ها را از قبل مطالعه کرده اید. اطمینان حاصل کنید که همه چیز مورد نیاز خود را دارید.اولین قدم داشتن یک قالب مناسب است و اولین نکته در خصوص قالب سطح آن است که در تماس با قطعه قرار می گیرد. در این خصوص می دانیم که غالبا در این فرآیند از رزین اپوکسی استفاده می شود لذا مطلوب است سطح قالب نیز از اپوکسی ساخته شده باشد.

سطح قالب:

لازم به ذکر است در صورتیکه سطح قالب از پوشش ژل پلی استر یا رزین پلی استر ساخته باشد احتمال چسبندگی قطعه به قالب و تخریب هر دو بالا می رود. در صورتیکه مجبور به استفاده از قالب با لایه سطحی پلی استری شدید از عامل رها ساز PVA یا موم رهاساز استفاده نمایید. در صورتیکه پخت قالب در دمای محیط رخ می دهد موم رهاساز گزینه ی مناسبی است اما در صورتیکه پخت با دما رخ می دهد باید از عامل رهاساز شیمیایی مقاوم به دما(مثل عامل رهاساز PVA) استفاده شود. این ماده یک مانع کافی میان پلی استر و رزین اپوکسی ایجاد می نماید تا قطعه را بدون ایجاد تنش مخرب از قالب جدا نماید.

مشکل این روش در این است که با هر بار خروج قطعه از قالب باید از روی قالب پاک شود و دوباره اعمال شود و هربار قطعه نیازمند مقداری پولیش خواهد بود تا طرح لکه های ناشی از حضور PVA حذف شود. دیگر رها ساز های موجود در بازار نیز قابل استفاده است اما قبل از استفاده چک بفرمایید برای رزین شما مناسب باشد.

لبه دار بود قالب:

فرآیند نفوذ رزین مستلزم آن است که قالب مقداری لبه (Flange) اضافی در اطراف داشته باشد. این ناحیه فلنج برای قرار دادن اتصالات خلاء، اتصالات تغذیه رزین، توری تزریق و کانال های جریان رزین استفاده می شود. گاهی اوقات ممکن است فضای کافی روی قالبهای موجود برای قرار دادن این اقلام خاص تزریق پیدا کنید، اما اگر فضای کافی وجود ندارد، باید قالبهای خود را بازسازی یا گسترش دهید.

در نهایت دقت بفرمایید تمامی سطح قالب و لبه ها با رهاساز پوشانده ود زیرا پس از شروع فرآیند نمی توانید کنترل کنید رزین به کجا می رود.

قسمت دوم:

لایه گذاری تقویت کننده

پارچه الیاف را در اندازه مناسب با قالب به نحوی برش بزنید که پارچه کمی از لبه های قالب بزرگتر باشد و کشیده شود. یک قطعه کامپوزیتی کربنی معمولا از 2 تا 6 لایه لیف کربن تشکیل می شود و در صورت عدم اطمینان از تعداد لایه ها بدانید که اغلب 3 لایه برای یک قسمت کوچک و سبک کافیست.

رزین:

هر رزینی در این فرآیند قابل استفاده است هرچند بايستي به هنگام تصميمگيري پارهاي از نكات عمومي مثل ویسکوزیته ی رزین را مورد توجه قرار داد. رزينهايي با ويسكوزيته پايين اين فرآيند را تسهيل ميكنند ولي نميتوان گفت كه رزينهايي با ويسكوزيته بالا را نميتوان تزريق نمود. بلكه ممكن است در آن حالت با يك طرح دقيقتر از خطوط تزريق رزين و مواد واسط، جريان مناسب حاصل شود.

رزين وينيل استر با ويسكوزيتة cp275 ، پلياستر با ويسكوزيته cp 475 و اپوكسي با ويسكوزيتة حدود cp975-900 (بسته به نوع سختكننده) در اين فرآيند قابل استفادهاند. در مورد اپوكسي، ويسكوزيتة بالاتر سبب كند شدن فرآيند در مقايسه با رزينهاي ديگري ميشود، اما به دليل زمان ژلشدن طولانيتر ميتواند با دادن زمان، اين رزينها را نيز به راحتي استفاده كرد.

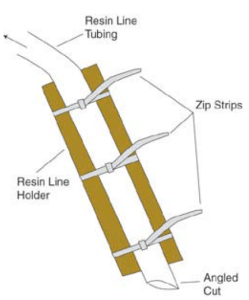

به دليل اينكه در فرآيند VIP هيچگونه غلطك و قلممويي استفاده نميشود، بايستي مطمئن شد كه لوله رزين در سطل رزين ميماند و عامل مخرب هوا وارد لولهها نميشود. تمهيدات لازم براي اينكار عبارتند از خود سطل رزين، نگهدارندة لوله رزين (resin line holder) ، بستهاي پلاستيكي (zip strips) و گيره قوي (Spring Clamp). نگهدارنده لوله، يك قطعه سخت است كه با بستن كنار لوله، ميتوان از صافي و ثبات لوله در ظرف رزين مطمئن شد. بريدن شيبدار انتهاي لوله نيز به باز ماندن انتهاي لوله به هنگام مكش رزين و عدم اتصال به ته ظرف كمك ميكند .

نکته دیگر در این فرآیند این است که اختلاط رزین اپوکسی با عامل پخت (هاردنر) یک فرآیند گرمازاست. لذا استفاده از مقادیر زیاد رزین مخلوط شده و باقی ماندن آن در دیگ تغذیه رزین می تواند منجر به ایجاد یک حرارت زیاد در آن شود. حتی در شرایط بحرانی رزین تحت دمای بالای ایجاد شده شروع به دود کردن خواهد کرد. البته ای مسئله در صورت تجمع رزینی که بیش از حد تهیه شده است رخ می دهد و در قطعه رخ نخواهد داد. لذا مهم است از تهیه رزین بیش از حد خود داری نمایید و در صورت مصرف بالای رزین، مخلوط رزین و هاردنر را در ظروف کوچکتر توزیع فرمایید.

در این فرآیند رزین از یک منبع ایستاده (معمولا یک سطل) تغذیه می شود. خط ورود رزین به لمینت(محیط لایه گذاری تقویت کننده) باید قبل از بستن کیسه خلاء نصب شود. معمولا همان لوله ای که برای اعمال خلاء استفاده می شود برای رساندن رزین به کیسه مناسب است، اما باید در نظر داشت پس از هدایت رزین پس از نفوذ به تقویت کننده، مواد منحصر به فرد VIP وجود دارد که می تواند به هدایت جریان رزین کمک کند.

قسمت سوم: سیستم فرآیند نفوذ در خلاء

خلاء

در قالبگيري كيسه خلاء معمولي از لاية تنفس (Breather/Bleeder) به منظور جذب رزينهاي اضافي و نيز انتقال خلاء به تمام سطح قطعه استفاده ميشود، اما در فرآيند نفوذ در خلاء نياز به اين مواد نيست و به جاي آن مسير خلاء درون كيسه خلاء گسترده ميشود. به منظور دستيابي به نفوذ كامل، رزين بايستي به تمام گوشههاي لايههاي الياف كشيده شود. به دليل آنكه انجام تزريق از وسط قطعه متداول است، قرار دادن مسير خلاء در دور تا دور لبه ضروري است. نوار فرم براي اينكار مناسب است. يكبار ديگر تاكيد ميشود كه نوار فرم همواره بايد در لاية پوستي (Peel Ply) پيچيده شود.

نحوه ی اعمال خلاء

وقتي از نوار فرم استفاده ميشود، تمايل آن به جابجايي ممكن است آنرا از محل اصلي خود جابجا كند. براي جلوگيري از اين كار با استفاده از يک تكه از نوار آببندي به شكل يك گلوله كوچك و يا چسب دو طرفه، نوار فرم را به قالب بچسبانيد.

كيسه خلاء و چسباندن خطوط تغذيه رزين

وقتي الياف خشك بر سر جاي خود قرار گرفتند، وقت آن است که كيسه خلاء را درست كنيد. كيسه خلاء بايستي تنگ گرفته شود ولي با اين حال اجازه دهد كه اجزاء مختلف از جمله شبكه لولههاي خلاء و رزين در آن قرار گيرند. كيسة خيلي بزرگ يا خيلي كوچك ممكن است منجر به تجمع رزين و يا نفوذ نامناسب گردد.

وقتي كيسه آماده شد، اتصال لولههاي خلاء و رزين برقرار شود. به هنگام بازكردن مجرا براي عبور لولهها از كيسه خلاء، بسيار مراقب باشيد. در بسياري از مواقع اين نقاط محل نشتي و عبور هوا ميشوند.

قبل از روشن كردن پمپ خلاء، مسير ورود رزين را با گيره مخصوص ببنديد. به دليل آنكه خلاء قبل از ورود رزين كشيده ميشود، لولههاي رزين مانند يك نشتي موقت عمل ميكنند كه بايستي آب بند شوند. بعد از بستن مسير ورود رزين و اعمال خلاء در كل قطعه، مسير رزين را باز كنيد.

تله رزين

تله رزين ظرفي است با دو ورودي – خروجي كه براي جلوگيري از ورود رزين به پمپ خلاء و خراب كردن آن استفاده ميشود. اين ظرف در مسير خلاء بين قطعه و پمپ قرار ميگيرد و خلاء را از پمپ به قطعه منتقل مينمايد. معمولاً در فرآيند نفوذ در خلاء، رزين از بخشهاي عمدهاي از الياف عبور ميكند درحاليكه هنوز گوشهها را آغشته نكرده است. اين امر مادام كه باعث ورود رزين به پمپ نشود، امري غيرطبيعي نيست. ساختار ظرف به گونهاي است كه رزين اضافي مكش شده توسط خلاء وارد آن ميشود و به پمپ نميرسد.

با تله رزين، تمام رزينهاي اضافي، جمعآوري ميشوند درحاليكه هوا كماكان اجازه مييابد كه به درون پمپ كشيده شود. اگر قطعه بزرگ باشد و انتظار ميرود كه حجم زيادي از رزين وارد سيستم خلاء گردد، بايستي تعدادي ظرف تله درنظر گرفت كه به دنبال هم قرار گرفته باشند تا اگر يكي پر شد، رزين به ظرف بعدي سرريز كند.

نكته: قبل از استفاده از ظرف تله، جداره آن را واكس بزنيد تا جدا كردن رزينهاي سخت شده از آن آسان باشد.

پمپ خلاء

حال كه همة اجزاء بر سر جاي خود قرار گرفتهاند زمان آن است كه پمپ خلاء وصل شود. به دليل آنكه رزين از طريق مکش خلاء وارد الياف ميشود، استفاده از پمپ خلاء قوي توصيه ميشود. به طوركلي، پمپ قويتر به تسريع نفوذ كمك ميكند.

بعد از اتصال خلاء و روشن كردن پمپ، وجود نشتي را بررسي كنيد. مانند هر فرآيند كيسه خلاء، اينجا هم نشتي بزرگترين مشكل محسوب ميشود و كوچكترين نشتي ميتواند كارايي فرآيند را شديداً كاهش دهد و حتي قطعه را خراب كند. بنابراين به دليل عدم محدوديت زماني براي جستجوي اين نشتيها، بايستي تلاش وافري براي يافتن آنها انجام گيرد. با اين وجود نشتيهاي ريزي هستند كه ظاهراً يافتن آنها غيرممكن است.

دستگاههايي هستند كه به كمك آنها ميتوان اين نشتيها را پيدا كرد. نوعي از اين دستگاهها كه صوت سنج الكترونيكي است، طوري ساخته شدهاند كه فركانسهاي ماوراء را نيز علاوه بر صداهاي شنيدني نمايان ميكنند. توسط اين دستگاهها با گذاشتن گوشي مخصوص ميتوان محل نشتي را كشف كرد ضمن آنكه صفحة نمايش دستگاه، شدت نشتي را نشان ميدهد. به دليل آنكه صداهاي اضافي توسط اين دستگاه فيلتر ميشود، از آن ميتوان حتي در كارگاههاي شلوغ نيز استفاده كرد. با بودجه كمتر ميتوان از يك گوشي طبي معمولي استفاده نمود. اين ابزار اگرچه دقت زيادي ندارد اما با تقويت صداي نشتي، امكان يافتن آنرا فراهم ميكند.

يادآوري چند نكته:

– حتماً از تله رزين بر سر راه خلاء استفاده كنيد تا مادام كه نفوذ انجام ميشود، رزين خارج شده از مجراي خلاء، وارد پمپ نشود.

– هر مادهاي كه قرار است بعداً از قطعه جدا گردد، در لايه پوستي (Peel ply) پيچيده شود وگرنه جزئي از قطعه خواهد شد.

– چون فشار عامل حرکت رزين در طول قطعه ميباشد، فاصلة حركت رزين داراي اهميت ميشود. در صورتيکه قطعه مستطيل شکل باشد، حرکت رزين در جهت عرض آن زودتر از حرکت در طول آن است. پس تنظيم وروديها و خروجيها در راستاي طول، فرآيند را بهبود ميبخشد.

– به هنگام ساخت قطعات بزرگ بايستي از مجراهاي متعدد رزين استفاده كرد. فاصلة اين مجراها بستگي به نفودپذيري الياف دارد ولي ميتوان عدد تقريبي cm 75 را به عنوان يك فاصلة تخميني براي طول مسير جريان رزين ذكر كرد. البته گاهي اين فاصلة تا cm 10 نيز كاهش پيدا ميكند.

– ورودي رزين بايستي به الياف نزديك باشد ولي خروجي خلاء كمي فاصله داشته باشد. فاصلة بين خروجي خلاء تا الياف را رابطههايي از جنس پارچة تنظيف يا الياف شيشه نازك قرار دهيد تا ضمن انتقال خلاء، رزين كمتري از سيستم خلاء خارج شود.

– سطح رزين همواره بايستي پايينتر از سطح الياف باشد والا در ورودي رزين به الياف تجمع رزين خواهيم داشت.

– جنس كيسة خلاء در حالت معمول نايلون است كه تحمل دمايي بالايي نيز دارد ولي در قطعات سازه و كوچك ميتوان از كيسههاي پلياتيلني يا پليپروپيلني استفاده نمود.

– مسيرهاي ورود رزين را بيشتر از تخمين ضروري تعبيه كنيد تا درصورتيكه بخشي از الياف آغشته نشد از آنها استفاده كنيد. در برخي موارد ميتوان نواحي آغشته نشده را توسط سرنگ رزين آغشته نمود. و بالاخره اينکه لولههاي ورودس رزين را شمارهگذاري كنيد تا بعداً اشتباهي پيش نيايد.

کاربردهای فناوری نفوذ خلاء

فناوری نفوذ خلاء در صنایع مختلف از جمله خودروسازی، دریایی، تولید تجهیزات پزشکی، تیغههای توربین بادی، کالاهای ورزشی، کامپوزیتهای هوافضا و غیره کاربردهای فراوانی دارد. در صنعت خودروسازی برای تولید پانل های بدنه مانند گلگیرها و درها استفاده می شود در حالی که در کاربردهای دریایی برای تولید بدنه قایق ها یا سایر قطعاتی که به نسبت استحکام به وزن بالا مانند دکل ها یا اسپارها نیاز دارند استفاده می شود.

در ساخت تجهیزات پزشکی از آن برای تولید پروتز یا ایمپلنت استفاده می شود در حالی که در تولید تیغه توربین بادی برای ایجاد تیغه های کامپوزیت با استحکام بالا که در برابر بار خستگی ناشی از وزش باد یا تلاطم در حین کار مقاوم هستند استفاده می شود. در نهایت، فناوری نفوذ خلاء را می توان در تولید کالاهای ورزشی برای ایجاد اجزای بادوام و در عین حال سبک وزن مانند چوب گلف یا راکت تنیس که به ویژگی های عملکرد بالا نیاز دارند، استفاده کرد.

منابع:

1) Kolluri S., et al., “Vacuum Infusion: A Review” Composites Part A: Applied Science And Manufacturing (2020). doi: 10/1016/j/compositesa/2020/107825

2) Williams R., “Vacuum Infusion Process” Composites Manufacturing Magazine (2016). Retrieved from https://www2compositesworldcom/articles/vacuuminfusionprocess28573html

3) Bhatia K., et al., “A Comprehensive Review on Vacuum Assisted Resin Transfer Molding” International Journal Of Advanced Manufacturing Technology (2015). doi: 10/1007/s00170-015-7186-y

4) Wirz R., “Vacuum Infusion Process” Composites World (2009). Retrieved from https://www2compositesworldcom/articles/vacuuminfusionprocess934html

5) Nourbakhsh M., et al., “An Overview Of Resin Transfer Molding Processes For Composite Structures” International Journal Of Advanced Manufacturing Technology (2016). doi: 10/1007/s00170-016-9389s

6)Fiber Glast: Vacuum Infusion – The Equipment and Process of Resin Infusion

7)easy composite: Guide to Resin Infusion