در مقاله “ژلکوت چیست؟” به معرفي ژلكوت (به عنوان پوشش پلياستري است كه به سطح قالب اعمال ميشود) فرمولاسيون و عملكرد آن پرداختیم و نكات كليدي در استفاده از آن معرفي شد.

در مقاله “رفع عیوب ژلکوت 1” تعدادي از مشكلاتي كه ممكن است در ژلكوت به وجود آيد، دلايل ايجاد آن و روشهاي مرتفع ساختن ايراد مربوطه بيان شد.

در اين مقاله، به ادامه مبحث رفع ايراد در ژلكوت خواهیم پرداخت:

چشم ماهي (Fish-eyes)

مشكل چشم ماهی در ژلکوت به دلايل مختلف ايجاد مي شود كه بر حسب علت آن راه حل مشخصي وجود دارد.

عوامل و راه حل ها عبارتند از؛

- وجود آب، روغن و يا آلودگي سيليكوني در سیستم كه برای رفع آن بايد مسير هوا را خشك كنيد، واكس را كنترل نماييد و موادي كه براي روغنكاري تجهيزات استفاده مي شود را بررسي كنيد.

- كثيفي قالب كه بايد با استفاده از كهنه بدون پرز آن را تميز كنيد.

- ضخيم بودن ژلكوت كه همانطور كه پيشتر نيز گفته شد ضخامت لاية مرطوب بايد mils/thou 18±2(mm 5/0) باشد و در سه ضرب پاشش ايجاد شود.

- ويسكوزيتة كم مواد که می تواند ناشی از استفاده مواد انبارگرداني يعني مواد قديمي باشد.

مواد در ظرف ژل شده است

بروز این اتفاق می تواند ناشی از كهنگي مواد يا شرايط نگهداري باشد. در خصوص جلوگیری از بروز این مورد باید مطمئن باشید پس از مصرف درب ظرف به خوبی بسته شده باشد و مواد را در شرايط تعيين شده توسط سازنده نگهداري شود.

رنگ دنباله دار (pigment darting) يا لك رنگ (Specks)

كه يا به دليل آلودگي سیستم پاشش ژلکوت است كه در رفع آن بايد پمپ و لولهها را تميز كنيد

يا به دليل وجود ذرات خارجي در مخلوط رزین است كه در رفع آن بايد مواد را از صافي عبور داده، ظرف آن را سرپوشيده نگهداريد، پاشش اضافي را حداقل كنيد، از تميزي قالبها مطمئن شويد و پاشش را عمود بر سطح قالب انجام دهيد.

جدايي پيگمنت يا رگهرگه شدن (mottling)

براي حل آن بايد وجود آب يا حلال را در سیستم بررسي نماييد.

علاوه بر این پاشش افراطي ژلكوت سبب شره كردن ميشود و حجم پاشش افراطي بر سطح قالب، منجر به جريان رزين می شود لذا جهت جلوگیری از بروز این مشکل بهتر استحجم پاشش و غلظت مخلوط رزین را كنترل نماييد و در صورت كثيفي تجهيزات، آن ها را تميز كنيد.

سوراخ نوك سوزني (Pinholes)

كه نشان مي دهد ذرات ژلكوت به هنگام پاشش، خوب كوچك نميشوند. اين مشكل ناشي از اين است كه حجم جريان ژلكوت به هنگام پاشش بالاست يا فشار هواي پاشش كافي نيست.

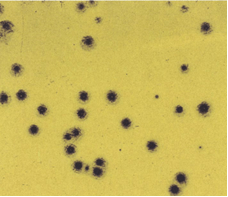

تخلخل

كه تصوير آن را با بزرگنمايي 10 برابر مشاهده مي كنيد.

اين ايراد ميتواند به دلايل زير باشد و براي رفع هر كدام از عوامل روش ويژه اي وجود دارد؛

- وجود هواي محبوس شده كه به دليل تنظيم اشتباه فشار هوا است. فشار بسيار بالا، تخلخل ريز ايجاد ميكند و فشار بسيار كم، تخلخل درشت در سطح ايجاد مينمايد.

- ميزان اشتباه كاتاليست، بايد به دستورالعمل فروشندة ژل کوت عمل کنيد.

- فيلم ژلكوت، زيادي ضخيم شده است. بايد ضخامت لايه در حالت مرطوب يعني mm 5/0را در دو تا سه ضرب پاشش اعمال نماييد.

- نامناسب بودن فرمولاسيون كه ويسكوزيته و يا درصد جامد رزين را تعیین می کند و بايد با فروشنده چك كنيد.

- وجود آب يا حلال در سیستم

- ايجاد حباب توسط پمپ كه در اين صورت، پمپ را از نظر نشت هوا كنترل كنيد.

- اختلاط زياد كه توجه بايد داشته باشيد يك بار در روز و فقط به مدت 10 دقيقه مخلوط كنيد.

جدايش زود هنگام (Pre-Release) ژلكوت

كه در دو زمان قابل مشاهده است:

الف) به هنگام پخت و قبل از لايه چيني كه سبب اعوجاج سطحيِ قابل رويت و براقيت پايين ميشود.

عوامل زير باعث وقوع آن مي شود:

- ميزان بالاي كاتاليست كه بايد دستگاه را كاليبره و كاتاليست را كم كنيد.

- ميزان كم كاتاليست كه بايد دستگاه را كاليبره و كاتاليست را زياد كنيد.

- ضخامت زياد و يا ناخواستة ژلكوت كه در اين صورت ضخامت را كنترل كنيد تا مبادا در حالت مرطوب از mils/thou 24 بيشتر شود. مطمئن شويد كه ضخامت يکنواخت فيلم ژلكوت تشكيل شده است.

- ژلكوت زيادي پخت شده است. توجه كنيد كه نبايد اجازه دهيد ژلكوت بيش از چند ساعت بر قالب بماند بدون آنكه بر آن لايهگذاري انجام شود.

- درصد جامد رزين پايين است.در اين صورت با تأمين كنندة مواد مشورت كنيد. نبايد بدون تأييد آن ها استايرن به رزين خود اضافه نماييد.

- پخت ناهمگون كه ناشي از اختلاط نامناسب كاتاليست است.

- حلال محبوس شده كه بايد وجود آلودگيهايي از قبيل آب، استن و روغن را بررسي نماييد.

- رها ساز قالب (واكس) ممكن است مشكل را ايجاد كرده باشد كه بايد نوع و ميزان اعمال شده از آن بر قالب را كنترل نماييد.

ب) بعد از پخت كه به صورت يک خط واضح (که لزوماً قابل لمس نيست)، به همراه افزايش ظهور الگوي الياف بر طرف جدا شده، مشاهده مي شود.

معمولاً اين خط را علامت گرما يا جمع شدگي (heat or shrink mark) مينامند. شكل زير جدايي زودهنگام ژل كوت را هنگام يا بعد از لايهچيني نشان مي دهد.

دلايل وقوع اين ايراد عبارتند از؛

- پخت طولاني كه در اين صورت لايهگذاري را زودتر انجام دهيد، به قالب ضربه نزنيد و آن را تكان ندهيد.

- پخت كامپوزيت بسيار سريع است كه بايد ميزان كاتاليست را تصحيح نماييد.

- قطعه را در چند مرحله ميسازيد.

- اشتباه در انتخاب نوع رزين كه يا اگزوترم رزين بالاست يا درصد جامد آن كم است.

- پخت ناهمگون كامپوزيت كه ممكن است به علت ضخامت غيريكنواخت كامپوزيت باشد. بايد نسبت الياف به رزين را كنترل كنيد. ممكن است رزين بيرون زده باشد و يا در جاهايي تجمع كرده باشد.

اشك رزين (Resin tearing) يا جدايي رزين

كه يا اختلاط پيگمنتها و رزين خوب نبوده و بايد وجود آب را بررسي نماييد. يا روش اعمال، غلط است. روش غلط پاشش ژل كوت سبب بوجود آمدن قطرات و جريان اضافه رزين ميشود. اين نقص ميتواند با زمان طولانيتر ژل شدن و شره كردن، تشديد شود. اجاره ندهيد پاشش اضافه خشك شود و همواره يك لايه مرطوب را حفظ كنيد (كه روي آن اسپري كنيد).

شره (Sags) و جاري شدن (runs)

به دلايل مختلف ممكن است رخ دهد كه برخي از آن ها عبارتند از؛

- ژلكوت اضافي

- روشهاي پاشش

- ويسكوزيته پايين

- واكس قالب

در مورد ضخامت همانطور كه پيشتر هم گفته شد، بايد ضخامت لاية مرطوب بايد mils/thou 18±2(حدود mm 5/0) باشد. همچنين فشار هوا باعث رانش ژلكوت ميشود. جهت رفع پايين بودن ويسكوزيته رزين نيز بايد به اين مواد توجه كرد؛ به دليل تبخير استايرن، مقدار آن در رزين كاهش يافته است، خواص ويسكوزيته و تيكسوتروپي (كاهش ويسكوزيته با اعمال نيروي برشي) رزين را بررسي نماييد، اختلاط بيش از اندازه يا حجم مواد كاهش يافته است. اگر مشكل از واكس قالب باشد يا ميزان سيليكون در واكس زياد است. اگر به دلايل ديگري شره و جاري شدن ايجاد شود بايد قبل از ژل شدن رزين، قالب را تكان دهيد.

نرمي (Softness)

نرمي ژلكوت باعث مي شود كه ژل كوت مستعد صدمه و آسيب باشد. اين ايراد به دليل پخت ناقص ژلكوت است و بايد ميزان كاتاليست، وجود آلودگي و ضخامت لايه ژلكوت را بررسي نماييد.

لكه لكه شدن ژلکوت (Splotch)

پس از سنباده زدن و جلا انداختن قطعه این مشکل بروز خواهد کرد كه چرميشدن، ريگيشدن و پوست مرغي نيز ناميده ميشود. اين ايراد به سه دليل زير اتفاق مي افتد و بر اساس علت راه حل مناسب دارد؛

- پاشش اضافي كه نبايد اجازه دهيد پاشش اضافه در ناحيه اي تجمع تشكيل دهد.

- نگاه نداشتن يك خط مرطوب كه در اين صورت بر لبه خط پاشش قبلي ظرف مدت 5 دقيقه، اسپري نماييد.

- مشكل از پخت است كه بايد توجه داشته باشيد كل لايه ژلكوت به شكل يك لايه پيوسته پخت شود نه اينكه بصورت چند لايه نازك جدا، پخت شوند.

لكه آب (Water Spotting)

معمولاً با قرار گرفتن در معرض حرارت زيادي و رطوبت ايجاد ميشود. (بهبخش كمرنگ شدن نيز رجوع كنيد.)

همچنين اين مشكل بر اثر پخت ناقص ژلكوت، مواد شيميايي خاص مانند كلر و يا مواد پاك كننده و قرار گرفتن زود هنگام قطعه در معرض آب (بلافاصله پس از ساخت) به وجود مي آيد.

پيچش ناشي از جمع شدگي نامطلوب و استفادة غلط از مواد نيز باعث وقوع اين ايراد مي شود.

براي حل اين ايراد، فقط از مواد و روش كاربردي پيشنهاد شده براي يك كاربرد معين استفاده كنيد، ميزان زيادي و كمبود كاتاليست را بررسي نماييد، اجازه دهيد قطعه قبل از کاربرد، به مدت يك هفته در دماي محيط پخت شود.

زرد شدگي ژلكوت

(ژلكوت بلافاصله و به طور غير يکنواخت پس از قرارگيري در معرض نور خورشيد و يا حرارت و رطوبت، زرد ميشود). تصوير زير، زردشدگي ناشي از ژل کوت ضخيم و تصوير ضخامت آن را نشان مي دهد.

اين ايراد دلايل مختلفي دارد شامل:

- تجمع واكس/پلي استايرن روي قالب كه به هنگام قالبگيري روي قطعه منتقل ميشود.

- جدايش زود هنگام

- حرارت زيادي ناشي از نواحي غني از رزين كامپوزيت

- اشك رزين

- ضخامت غير يكنواخت ژلكوت

- تميزكاري قطعات تكميل شده با پاك كنندة قليايي

- تفنگ پاشش به قالب نزديك نگه داشته شده است.

- ژلكوت در يك ضرب پاشيده شده است.

- پودر كردن ناكافي ذرات رزين (كاهش اندازة ذرات رزين)

- و پخت ناكافي ژلكوت به دليل؛

- مقدار اشتباه كاتاليست كه منجر به پخت ناقص ژلكوت شده است.

- وجود آلودگي هايي نظير حلال، رطوبت و روغن

- اصلاح نامناسب و يا غير مجاز فرمولاسيون ژلكوت

- دماي پايين به هنگام اعمال ژلكوت

- مواد كهنه

- ممانعت از پخت فيلم توسط بخار استايرن

براي رفع اين ايراد برحسب عامل ايجاد آن بايد به نكات زير توجه كرد:

- تميز كاري را به صورت منظم انجام دهيد.

- هرگز قالب را با استايرن و يا حلال استفاده شده، كثيف و يا بازيافتي تميز نكنيد.

- اكثر شرايطي كه موجب جدايش زود هنگام ميشوند در زرد شدن ژل كوت نيز مؤثرند از جمله ضخامت ناهمگون، اختلاط نامناسب كاتاليست و پخت ناهمگون ژل كوت. اين عوامل را حذف كنيد.

- بايستي روشهاي صحيح لايهگذاري بكار گرفته شود. به خصوص در نواحي عميق كه بخار استايرن باعث ميشود ژلكوت به اندازة كافي پخت نشود، وجود حرارت ممكن است باعث شود ژلكوت پخت كامل نشود و در نتيجه زودتر زرد شود.

- پاشش اضافي، ضخامت زيادي، جريان يافتن رزين بر سطح، آلودگيها و تمام مواردي كه باعث جدايي پيگمنت ميشوند را بررسي نماييد. ژلكوت جاري شده بر سطح موجب تشديد زردشدگي ميشود.

- از اعمال مواد اضافه و نيز لاية ضخيم ژلكوت پرهيز كنيد.

- ضخامت mils/thou 2±18 را حفظ كنيد. لاية ضخيمتر زودتر زرد ميشود.

- براي پاك كردن سطح ژلكوت هرگز از پاك كنندههاي قليايي قوي (مانند آمونياك و يا هر پاك كنندهاي كه pH آن از 9 بيشتر است)، استفاده نکنيد. ژلكوت قرار گرفته تحت شرايط آب و هوايي، ممکن است توسط اين پاك كنندهها بيشتر زرد شود.

- فاصله مناسب تفنگ پاشش تا قالب را حفظ نماييد.

- عمل پاشش را در چند ضرب انجام دهيد.

- ذرات رزين بايستي به اندازه كافي كوچك شوند.

- كاتاليست (كيفيت و يا كهنگي) و ميزان آن را كنترل نماييد.

- تنها از كاتاليست پيشنهاد شده و به ميزان مناسب استفاده كنيد.

- وجود آلودگي، پخت ژل كوت را تحت تاثير قرار ميدهد. وجود رطوبت يا روغن را در مسير هوا، جستجو كنيد. همچنين رطوبت يا روغن را در مسير هوا، وجود رطوبت يا ساير آلودگيها را در حلال هاي مورد استفاده براي رقيق كردن كاتاليست و يا ساير منابع آلودگي را كنترل نماييد.

- به جز پراكسيد هيچ ماده ديگري به ژل كوت اضافه نكنيد.

- افزودن حلال و يا استايرن، بازدارنده، شتاب دهنده، موجب تأثير منفي بر پخت ژل كوت ميشود و مقاومت آن به زردشدگي را كاهش ميدهد.

- هرگز ژل كوت را در دماي زير ºC 15 اعمال نكنيد چون ممكن است، پخت نشده باقي بماند. مواد كهنه ممكن است ديرتر ژل و پخت شوند و نياز به اصلاح فرمول داشته باشند.

- با نماينده فروشنده مواد تماس بگيريد.

- براي نواحي عميق قطعه، تهويه هوا ايجاد كنيد تا بخار استايرن از آنجا خارج شود.

مرجع : کتاب صنعت کامپوزیت ایران، رضادوست ا.م.، اسفنده م.، دیانی ع.، انتشارات فن و هنر، 1388