شناخت ایرادات ژل کوت:

حتي در بهترين شرايط، به دليل حوادث، اشتباهات و تغييرات ناشناخته ممكن است در ژلكوت ايرادات و مشكلاتي ديده شود. به منظور مشخص نمودن مشكل و حل آن بايد به چند نكته توجه داشت:

اینکه نقص پيش آمده به چه شكل است؟ كجا اتفاق ميافتد؟ همهجا این نقص مشاهده می شود یا بصورت اتفاقي در يك طرف يا بخش خاصی وجود دارد؟

آيا در تمام قطعات ديده ميشود يا در برخي يا فقط در يكي؟

آيا نقص ايجاد شده با قالب انطباق دارد و ناشی از نقص قالب است؟

چه زماني بر قطعات داراي نقص، ژلكوت اعمال شده است؟

آيا نقص در يك شيفت كاري معين اتفاق ميافتد يا در كارهاي يك متصدي پاشش معين ديده ميشود؟

كد، شمارة پيمانه (batch) و زمان تهية ژلكوتي كه در آن نقص ديده ميشود چيست؟

آيا قطعات خوبي نيز از اين پيمانه توليد شده است يا خير؟

آيا در چيزي مثلاً ميزان كاتاليست، متصدي پاشش، روش اعمال و يا شرايط هوا، تغيير داده شده است يا خير؟

فرد ديگر اين نقص را چگونه شناسايي ميكند يا توضيح ميدهد؟ شرايط هوا به هنگام پاشش ژلكوت چگونه بود؟

در ادامه این مقاله تعدادی از عيوب ممکن در ژل کوت، دلايل پديد آمدن و روش رفع آنها بيان شده است.

ایرادات و راه حل پیشنهادی:

-

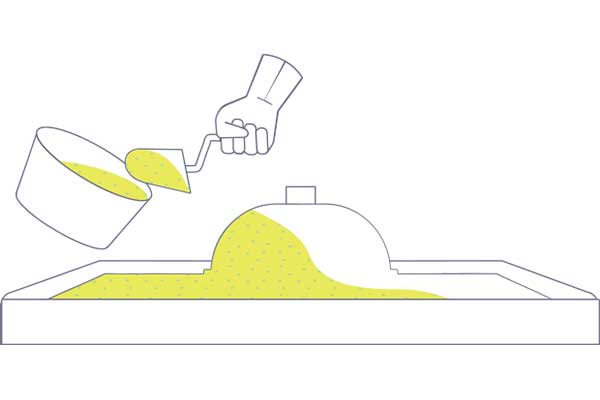

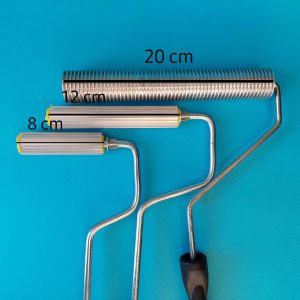

حباب هوا (Air Bubble)

به علت حبس هوا در ژلکوت رخ می دهد که باید روش غلطك كاري را بازبيني نماييد.مجموعه ایران کامپوزیت کاویان، غلتک های هوا گیری در انواع سایز جهت رفع این مشکل را ارائه می نماید. (خرید غلتک های هوا گیری)

-

پوست تمساحي (Alligatoring)

یعنی چروك شدن ژل كوت كه مانند پوست تمساح به نظر ميرسد و ممکن است قبل از لايه چيني، بعد از لايه چيني، طي آن و يا پس از اعمال لايه دوم ژل كوت اتفاق بیفتد.

این مشکل میتواند به دلایل زیر باشد؛

- كاتاليست ناخالص، حلال یا آب،

- پاشش بر لايه خشك شده،

- نازک بودن لایه ژل كوت،

- پخت ناكافي ژل كوت،

- فيلم ناپيوسته ژل كوت،

- مقدار نامناسب كاتاليست (هم مقادير بيش از اندازه و هم مقادير كمتر از حد)،

- زمان طولاني ژل شدن،

- دماي پايين محيط،

- زمان ناكافي بين پاشش ژل كوت و لايه چيني،

- وجود رطوبت يا آلودگي در قالب.

راه حل:

برای برطرف نمودن این مشکل باید نشتي يا پاشش اضافه كاتاليست را بررسي كنيد، از حلال براي پاشش استفاده نكنيد، وجود روطوبت در سیستم را بررسی کنید و تا حد ممکن محیط را خشک نگه دارید.

-

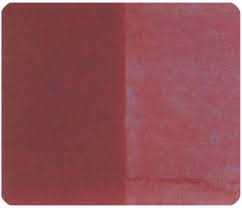

روافتادگی پیگمنت (Bleeding)

این مشکل که با اصطلاح انگلیسی خونریزی معرفی می شود نوعی نقص در رنگ پوشش است و به انتشار یا تراوش یک رنگ محلول از بستر به رنگ لایه بالایی گفته می شود. به طور کلی این نقصان منجر به تغییر رنگ و ایجاد لکه های قرمز یا زرد مانند بر روی ژلکوت می شود.

این مشکل بر اثر:

شره کردن و جاری شدن ژل كوت جديد روي ژل كوت پخت شده ناشی از استفاده بیش از حد پراکساید، اختلاط ناکافی هاردنر یا استفاده از رنگ های محلول و امولسیونی رخ می دهد

برای حل آن باید ویسکوزیته (مقاومت در برابر جاري شدن) ژل كوت تازه را بررسي نماييد، پاشش ژل كوت تازه را زودتر انجام دهيد، فيلم رنگ تازه را روي پوشش پخت نشده اعمال كنيد.

-

تاول يا (Blister)

این مشکل در فاصله زمانی كوتاه پس از جدا كردن قطعه از قالب به خصوص اگر در آفتاب قرار گيرد، ظاهر ميشود و یا پس از قرار دادن قطعه در محل كاربرد ظاهر ميشود.

علل بروز این مشکل عبارتند از وجود كاتاليست واكنش نداده، قرار داشتن در مرحله قبل از پخت، وجود حلال، آب يا روغنهای مختلف و حباب هوا.

جهت مرتفع ساختن این مشکل:

اگر پس از جدا شدن قطعه از قالب اتفاق افتاد باید درصد كاتاليست، پاشش اضافه كاتاليست، نحوه اختلاط، نشتي، خطوط انتقال هوا، مواد و غلتكها را بررسي كنيد و غلتك زدن را بازبيني نمایید و اگر در محل کاربرد رخ داد علاوه بر بررسی ميزان كاتاليست و خطوط انتقال هوا، مواد و غلتكها، باید ضخامت ژل كوت را نیز بررسي نماييد.

-

گچی شدن (Chalking)

که همان ظاهر گچ مانند و خشك و يا رسوب شكل روي سطح ژلكوت است. ژلكوتها به مرور زمان گچي/اكسيده ميشوند، ميزان گچي شدن ارتباط مستقيمي با شرايط محيطي دارد.

علل این مشکل:

پخت، آلودگي و ناخالصي، پرداخت ناکافی و شرایط بد قالب است.

برای مرتفع ساختن این ایراد:

با توجه به اینکه وجود كاتاليست كمتر و يا بيشتر از حد مجاز باعث پخت ناقص ميشود، باید ميزان كاتاليست، ضخامت ژلكوت، آب و حلال را بررسي کنيد، گرد و خاك محيط را كاملاً پاك نماييد، ناحية فوق را با كهنه آغشته به حلال پاك كنيد. اگر جلاي سطح مشاهده شد، عيب برطرف شده، در غير آن قطعه به پرداخت بيشتري نياز دارد و سنبادهزني و پرداخت قطعه را با نگهداشتن قالب در شرايط مناسب، كاهش دهيد.

-

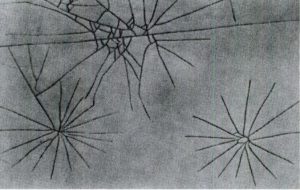

ترك خوردگي

که ممکن است به چند شکل باشد شامل:

ترک خوردگی سطحي (mud cracking) (مانند ترک گل خشک) که میتواند به صورت يك يا چند ترك مستقل يا هلالي باشد و به دلیل يكپارچگي ضعيف فيلم ژلكوت است و باید بخار حبس شده يا مايع ناسازگار با رزين كه در ژلكوت بيرون ميرود، ميزان كاتاليست، حضور آب و يا حلال، حمله مواد شيميايي و دماي بالا را بررسي نماييد.

تركهاي گسترده دايرهاي شكل حول يك مركز (پشت ضربه) که به دلیل وارد شدن ضربه به قطعه، ضخامت بيش از اندازة فيلم ژلكوت یا علامت مانده از قالب به وجود میآید.

برای حل این ایراد باید روند جابجايي و خارج كردن از قالب را كنترل كنيد. و به افراد در مورد چكش زدن به قطعه هشدار دهيد. در صورتی که مشکل از ضخامت فیلم ژلکوت باشد باید از ضخامت سنج استفاده نمایید و در نظر داشته باشید که ضخامت از mils/thou 24 بيشتر نشود و یا اینکه نقص موجود بر سطح قالب را بازرسی کنید.

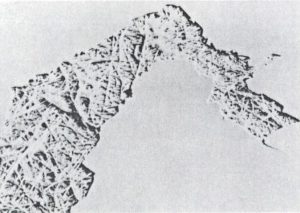

ترک ناشي از تنش (Stress cracks) به صورت خطوط موازي که ممکن است به دلیل علامت مانده از قالب باشد که باید نقص موجود بر سطح قالب را بازرسی کنید. علت دیگر این مشکل ناشی از خمش است که به دلیل ضخامت بيش از حد مجاز ژلكوت، نازك بودن لايهها، عدم پخت قطعه و بيرون آوردن زودهنگام از قالب، اشتباه در روية جداسازي از قالب و يا روند جابجايي یا چسبيدن قطعه به قالب به وجود میآید.

ترک ناشي از ضربه از جلو (Frontal Impact) که برای جلوگیری از وقوع آن باید دقت و احتیاط نمود.

-

حفره (Craters)

به هنگام پاشش ژلكوت که به دلیل وجود:

بر اثر وجود ذرات بزرگ در ژلكوت مثل ذرات خاك در تفنگ پاشش و يا مواد و یا كهنگي مواد و شروع ژل شدن در آنها است كه در اين صورت بايد مواد تازه مصرف شوند. ممکن است مشکل از تجهیزات باشد یعنی انسداد و كوفته شدن در تفنگ پاشش كه بايد تميز شوند.

-

جدايي لايهها (Delamination)

جدایی لایه ها می تواند به دو شکل نقاط موضعي و گسترده در سطح باشد. صورت اول به دلیل وجود ناخالصي و ذرات خارجي است.

برای رفع آن باید وجود گرد و خاك، حلال، رطوبت و كاتاليست را روي سطح ژلكوت بررسي نماييد. اين مواد ميتوانند مانع چسبيدن ژلكوت به سطح شوند.

نفص و جدایی گسترده سطح وقتی به وجود می آید که ژلكوت بيش از اندازه پخت شده باشد و برای حل این ایراد باید زياد بودن ميزان كاتاليست را كنترل كنيد و اجازه دهيد ژلكوت به مدت طولاني مثلاً يك شبانهروز پخت شود.

-

فرورفتگي (Dimple)

این مسئله ممکن است بر اثر ناخالصی و آلودگی باشد که باید وجود آب، حلال يا اختلاط نامناسب كاتاليست را بررسي كنيد. پاشش اضافي و رزين داراي ذرات ژل يا ناخالصي میتواند باعث بروز این ایراد شوند.

عوامل دیگر عبارتند از حضور بايندر اضافي روي الياف نمدي، چند لايه (کامپوزيت) و يا ژلكوت ضخيم، چند لاية خيلي خشك و هواي حبس شده در لايهها .

-

سطح نسبتاً مات (Dull gloss)

که در دو زمان قابل مشاهده است:

الف) وقتي قطعه بيرون كشيده ميشود. در این حالت سطح مات بر اثر عوامل متعددی به وجود می آید که عبارتند از:

- سطح زبر قالب که باید سطح قالب را پوليش كنيد.

- تجمع مواد در قالب که باید سطح قالب را شسته و آن را پرداخت كنيد. در بسياري از موارد آنچه به عنوان باقيمانده واكس شناخته ميشود، باقيمانده پلي استايرن است و بايستي آنرا تميز كرد.

- تجمع پلی استایرن که میتوانید با برس و پارچة آغشته به حلال، آن را رفع نماييد. یا اینکه اصلاً از استايرن به عنوان حلال استفاده نكنيد.

- لكه يا كثيفي روي قالب که باید قالب را تميز كنيد. بهترين حالت اين است كه تميز كاري را درست قبل از پاشش ژلكوت انجام دهيد. یعنی زمان بين تميزكاري و اعمال ژلكوت تا حد ممكن كوتاه باشد. برای تمیز کردن از يك كهنه بدون پرز استفاده كنيد.

- حلال يا آب که باید وجود آنها را بررسي كنيد و به طور منظم آبهاي جمع شده را خشك كنيد.

- كاتاليست مخلوط نشده (Raw Catalyst) که باید جريان كاتاليست از تفنگ پاشش و دور از قالب شروع شود و تنها ژلكوت كاتاليست خورده بايستي روي قالب پاشيده شود.

ب) بعد از آنکه قطعه بيرون کشيده شد. در این حالت نیز سطح مات بر اثر عوامل مختلفی به وجود می آید که عبارتند از:

- سطح زبر PVA و يا PVA مرطوب که باید روش پاشش را بازبيني نماييد و زمان خشک شدن را افزايش دهيد.

- پخت ناقص ژلكوت يا كامپوزيت که برای رفع آن باید ميزان اضافي يا كمبود كاتاليست را در ژلكوت يا كامپوزيت تصحيح نماييد، مدت بيشتري قطعه را در قالب نگهداريد، پايين بودن دماي محيط را بررسي کنید (زير ⁰C15 نباشد) و نیز وجود آلودگيها از نظر آب، روغن يا حلال را بررسي نماييد.

-

نقاط نرم يا كدر بصورت پراكنده؛

- این ایراد نیز بر اثر عوامل مختلفی به وجود میآید که بسته به منبع مشکل راهحلهای مختلفی به کار گرفته میشود که در شامل موارد زیر است:

- ژلكوت ناهموار است که نشان میدهد مرز پاشش ضعيف Poor break up)) است و باید پاشش را در سه ضرب انجام دهيد.

- كاتاليست به طور ناكافي با ژلكوت و يا كامپوزيت مخلوط شده است به بیان دیگر مقدار اشتباه کاتاليست (کم يا زياد) که باید خودتان كاتاليست را به اندازه كافي مخلوط كنيد و يا تجهيزات را طوري تنظيم نماييد كه آن را به خوبي مخلوط نمايد زیرا ممکن است تغيير تناوبي جريان مواد ناشي از تجهيزات (پمپ مواد و يا هواي فشرده) باعث ایجاد این مشکل شده باشد و یا تفنگ پاشش بيش از اندازه به قالب نزديك نگاه داشته شده است.

- مقدار ناكافي كاتاليست که باید غلظت را در صورتي كه از كبالت با غلظت كمتر از 9% استفاده ميكنيد، تصيح نماييد و ميزان كاتاليست واقعي را در مواد داراي حلال كنترل كنيد.

- حلال یا آب حبس شده در ژلكوت یا كامپوزيت که باید روند تميزكاري را كنترل نماييد و تجهيزات خود را كاملاً خشك كنيد.

-

كم رنگ شدن (Fading)

غالبا پخت ناقص ژلكوت مجاورت با پاك كنندههاي نامناسب و يا مواد شيميايي منجر به بروز این اتفاق می شود.

در رفع این مشکل ابتدا ميزان كاتاليست و ضخامت فيلم ژلكوت را بررسي كنيد و در نهایت از پاك كننده هاي قوي بازي يا اسيدي استفاده ننماييد.

-

نمايان بودن الگوي الياف در قطعه (fibre pattern)

که عوامل مختلفی باعث وقوع آن میشود شامل:

پخت ناكافي که برتی رفع آن باید ميزان كاتاليست را در ژلكوت و كامپوزيت تصحيح نماييد، مدت زمان بيشتري قطعه را در قالب نگهداريد، وقتي قطعه هنوز گرم است آنرا بيرون نكشيد، دماي محيط را از نظر پايين بودن كنترل كنيد ووجود ناخالصي آب، روغن يا حلال را بررسي نماييد.

ممکن است این ایراد از سطح قالب منتقل شده باشد که باید سطح قالب را صيقل دهيد.

القا شده از پارچة شيشه که نشانگر این است که پارچه خيلي به ژل كوت نزديك است و بايستي دو لايه حدود 40 گرمي بين ژل كوت و پارچه گذاشته شود.

القا شده از پارچه حصيري که در اینجا نیز نشانگر نزییک بودن بیش از اندازه الياف حصيري به ژلكوت است و بايد سه لايه نمد حدود 40 گرمي يا معادل آن بين ژلكوت و پارچه قرارگيرد.

ژلكوت ضخيم است. ضخامت ژلكوت مرطوب بایدmils/thou باشد.

و یا ممکن است علت زیاد بودن گرماي توليدي (اگزوترم) قطعه باشد که باید از رزين با اگزوترم كمتر استفاده كنيد.

تماس با مشاورین فنی ایران کامپوزیت کاویان:

مشاورین فنی ما در مجموعه ایران کامپوزیت کاویان شما را تهیه هرچه بهتر محصولات اولیه مصرفی در صنعت پوشش های زلکوت و رفع عیوب فرایندی راهنمایی می کنند:

شماره تماس شرکت ایران کامپوزیت کاویان تولید کننده تخصصی صنعت کامپوزیت، رزین و الیاف