- الزامات قبل از شروع ایرادگیری در فرآیند پالتروژن

- بروز پوسته(Scaling/Flaking/Scumming)

- تاول (Blister)

- ترک در عمق یا سطح قطعه

- پر نکردن همه ی فضا

- رگه رگه شدن

- دو فازی شدن

- پایین بودن سختی (Barcol hardness)

- له شدگی زیر فشار کشنده

- عدم یکنواختی سطح

- گرفتن قالب

- پارگی الیاف نمدی

- تاییدگی و انحنای قطعه

- تخلخل ناشی از خروج هوا

- مشکلات مربوط به مسیر عبور الیاف

- پارگی الیاف

رفع ایراد در فرآیند پالتروژن:

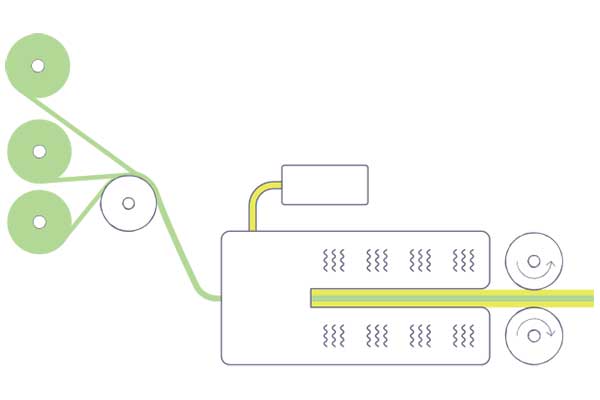

هر بخش پالتروژن یک فرآیند منحصر به فرد است که به تفضیل در مقاله “مراحل ساخت به روش پالتروژن” مورد بررسی قرار گرفته است. هر یک از این بخش ها مشکلات خاص خود را دارد و با تغییر شرایط هر بخش، عملکرد کلی به طرز گسترده ای تغییر می کند. لذا در این مقاله قصد داریم به بررسی برخی از مشکلات و معایب مشترک و پیشنهادهایی جهت رفع این عیب ها بپردازیم.

در هر حالت قبل از شروع اعمال اصلاحی توصیه می شود مراحل زیر انجام گیرد:

- شناخت کامل و تعریف مشکل

- تعریف کامل تناوب زمانی و مکانی نقص

- تعیین تغییرات انجام گرفته (عمومی و ناخواسته) قبل، به هنگام و بعد از ظهور مشکل

- مرور دلایل ممکن و انتخاب مناسب ترین راه حل ها

بروز پوسته: (Scaling/Flaking/Scumming)

این مشکل وقتی بروز می کند که ذرات پخت شده رزین همراه قطعه از قالب خارج شود. وقتی این مساله جدی باشد، پوسته پوسته شدن(scaling) یا ورقه ورقه شدن (flaking) نامیده می شود و در صورتیکه محدود باشد تفاله دادن (scumming) نامیده می شود. در هر صورت فارق از نام آن باید این مشکل را حل کرد.

راه حل:

- دمای ورودی قالب را افزایش دهید. این عمل موجب پخت سریعتر سطح رزین و مقاوم شدن آن نسبت به پوسته پوسته شدن می شود.

- سرعت پالتروژن را کاهش دهید تا اصطحکاک کم شود

- پوسته های به وجود آمده را با توقف خط به مدت 30 تا 60 ثانیه از قالب بیرون بکشید

- اگر اعمال فوق موثر نبود مقدار شروع کننده ی دما پایین را زیاد کنید تا رزین زودتر پخت و سطح قطعه زودتر سخت شود.

تاول: (Blister)

وقتی مشابه شکل تاول یا حباب روی سطح قطعه ایجاد می شود، باید طبق دستور العمل زیر اقدام کنیم:

راه حل:

- در راستای افزایش پخت رزین دمای ورودی قالب را افزایش دهید. در این حالت استحکام و مقاومت بیشتری نسبت به ایجاد تاول هنگام خروج از قالب خواهد داشت.

- سرعت خط را کاهش دهید تا رزین در قالب تحت فشار، کامل پخت شود. این امر امکان انبساط قطعه و بروز تاول را به هنگام خروج از قالب کاهش می دهد.

- معمولا تاول از هوای موجود در فضای خالی ناشی از کم بودن الیاف ایجاد می شود. لذا انتظار داریم با افزایش الیاف تقویت کننده (معمولا نمدMat- شیشه) این چالش برطرف گردد.

- اگر اختلاط جدیدی دارید قبل از انجام اختلاط همه ی مواد را خشک کنید.

- ناخالصی آب را در فرمولاسیون خود چک کنید.

ترک در عمق یا سطح قطعه:

این مشکل معمولا در قطعات ضخیم دیده می شود. غالبا ترک ها در مرکز قطعه ایجاد می شوند و ممکن است به سطح نیز برسند.

راه حل ها:

- دمای ورودی قالب را افزایش دهید تا پخت زودتر انجام شود و قطعه نسبت به ایجاد ترک مقاوم گردد.

- دمای ناحیه خروجی قالب را کاهش دهید تا قله گرمازای مواد را به صورت یک چاه حرارتی جذب کند.

- اگر تغییر دما ممکن نبود سرعت خط را افزایش دهید تا پروفیل گرمایی و قله گرمازا محدود شود و بدینوسیله تنش های حرارتی کاهش یابد.

- میزان شروع کننده به ویژه شروع کننده های دما بالا را کم کنید. این عمل بهترین راه حل دائمی محسوب می شود ولی به چند آزمون نیاز دارد.

پر نکردن همه ی فضا:

فضاهای خالی گاهی به صورت حباب های درونی یا نقاط سطحی دیده می شود که از شکل قالب تبعیت نمی کند. برای اصلاح این مشکل از راه حل های زیر می توان بهره برد.

راه حل :

- افزایش الیاف تقویت کننده، زیرا رزین هنگام پخت جمع می شود و اگر الیاف کافی وجود نداشته باشد حباب ایجاد می شود.

- آرایش الیاف را بررسی کنید، ممکن است در برخی نواحی قالب دویدگی الیاف اتفاق بیفتد و در نتیجه برخی قسمت ها درصد الیاف پایین بیاید.

رگه رگه شدن:

که غالبا پدیده ی بی رنگی در طول الیاف roving است.

راه حل:

- آغشته سازی و خیس خوردگی الیاف در حمام را بررسی نمایید. در صورتیکه حتی یک رشته الیاف به رزین کافی آغشته نشود این رگه ها به وجود خواهد آمد.

- کشش پشت الیاف را کم کنید؛ چون کشش زیاد منجر به تضغیف خیس خوردگی می شود.

- اگر جدا شدن رنگدانه عامل این مشکل است، اندازه ی ذرات رنگدانه و سازگاری آن را بررسی نمایید.

دو فازی شدن:

دو فازی شدن یا تغییر رنگ در نواحی موضعی معمولا ناشی از وجود نقاط داغی است که منجر به جمع شدگی ناهمگون می شود.

راه حل:

- سیستم گرمادهی قالب را بررسی کنید. هم سیستم های نواری و هم حلقوی (band) ممکن است از جای خود خارج شوند و حرارت ناخواسته در قالب ایجاد کنند.

- مخلوط رزین را بررسی نمایید تا مطمئن شوید رنگدانه ها جدا و ته نشین نشده باشد.

پایین بودن سختی: (Barcol hardness)

این مسئله غالبا نتیجه ی پخت ناقص است پس در راستای رفع آن باید پخت را بهبود دهیم.

راه حل:

- کاهش سرعت خط تولید

- افزایش دمای قالب جهت افزایش سرعت و درجه پخت

- چک کردن فرمولاسیون از نظر حضور نرم کننده، ناخالصی هایی چون آب و رنگدانه که بر روی سرعت پخت اثر می گذارند.

له شدگی زیر فشار کشنده:

این پدیده ناشی از پایین بودن سختی قطعه است لذا جهت رفع آن در وهله ی اول می توان از راه حل های مربوط به اصلاح پایین بودن سختی استفاده نمود، سپس دستور العمل زیر را دنبال کرد.

راه حل ها:

- تنظیم فشار گیره ها به حداقل مقدار لازم جهت کشش قطعه بدون سرخوردن در زیر گیره

- کاهش دمای قطعه قبل از ورود به کشنده توسط یک خنک کننده ی فیزیکی مانند پنکه یا اسپری آب

- کاهش سرعت خط تولید

عدم یکنواختی سطح:

عدم یکنواختی محصول جمع شدگی پیش از حد ایجاد شده است.

راه حل:

- الیاف شیشه را زیاد کنید

- یک عامل کاهنده ی جمع شدگی چون پودر پلیمر های گرمانرم به آمیزه ی رزین بیفزاید

- سرعت خط را افزایش دهید تا قطعه قبل از جمع شدگی کامل از قالب خارج شود.

در این مسیر به مشکلات مربوط به افزایش مفرط سرعت خط توجه داشته باشید.

گرفتن قالب:

در فرآیند پالتروژن گاهی قالب توسط الیاف پر می شود و سبب پارگی قطعه در قالب می شود یا شرایطی پیش می آید که کشنده قادر به بیرون کشیدن قطعه نباشد و آن زیر کشنده سر بخورد. در این حالت طبق موارد زیر اقدام کنید.

راه حل:

- کاهش دمای ورودی قالب یا ژل شدن زودرس رزین می تواند موجب گیر کردن قالب شود.

- حجم الیاف را کاهش دهید زیرا فقط تعداد محدودی از الیاف را می توان در یک فضای معین جا داد

- اگر با یک قالب چند محفظه کار می کنید مطمئن شوید همه الیاف به قالب مربوط به خود رفته اند.

- سطح قالب را بررسی نمایید، یک خراش جزئی روی قالب ممکن است موجب شکست قطعه شود. زبری زیادی سطح قالب نیز می تواند این مشکل را ایجاد یا تشدید کند.

پارگی الیاف نمدی:

پارگی الیاف نمدی () قبل از ورود به قالب و معمولا بین ناحیه آغشته سازی و قالب اتفاق می افتد.

راه حل:

- از آزاد بودن مسیر الیاف از مبدائ تا قالب اطمینان پیدا کنید.

- لبه نوار الیاف نمدی حتما صاف باشد و عرض آن درست به اندازه ی عرض طراحی شده باشد.

- مطمئن شوید که پیش شکل دهنده ها (preformer) و یا بین لایه ها کشش زیادی به الیاف وارد نشود.

- رشته های (roving) کمکی برای حرکت نمد در نواحی با تنش بالا(از قبیل اطراف میله های آغشته سازی و یا پیش شکل دهنده ها) اضافه کنید.

تاییدگی و انحنای قطعه:

گاهی قطعه پس از خروج از قالب و سرد شدن دچار تابیدگی و انحنا می شود، علت این مسئله می تواند نامتعادل بودن الیاف باشد. در این مورد می توانید از دستور العمل زیر پیروی کنید.

راه حل:

- توازن طرح (pattern) تقویت کننده ها را بررسی کنید، به ویژه در جاهایی که نمد به کار رفته است.

- متوازن بودن حرارت دهی را بررسی نمایید حرارت دهی نامتوازن موجب پخت نامتقارن و جمع شدگی متفاوت در نواحی مختلف می شود.

- طراحی قطعه را بررسی کنید، برخی از طراحی ها تمایل به تابیدگی ایجاد می کنند. اگر علت این بود از یک داربست که به هنگام خنک شدن، قطعه را در شکل اصلی نگه دارد استفاده کنید.

تخلخل ناشی از خروج هوا:

نقایص سوزنی شدن (pinhole) و یا حباب های هوا روی سطح، یک مشکل دشوار محسوب می شوند.

راه حل:

- وجود رطوبت یا حلال اضافی در محلول و یا حرارت دهی نادرست به قطعه ها را بررسی کنید. آب و حلال ها می توانند به هنگام واکنش های گرمازا به نقطه جوش برسند و موجب تخلخل در قطعه شوند.

- سرعت قطعه را کاهش و یا دمای قالب را افزایش دهید تا رزین سطح پوسته، سختی بیشتری پیدا کند و در مقابل این مشکل بهتر مقاومت کند.

- از یک پارچه نازک یا تیشو استفاده کنید، این امر باعث می شود میزان تقویت کننده روی سطح افزایش یابد و در برابر تخلخل مقاوم شود.

مشکلات مربوط به مسیر عبور الیاف:

ناهمواری مسیر عبور الیاف یا نامناسب نبودن چیدمان آنها ممکن است مشکلاتی ایجاد کند.

راه حل:

- دوک های الیاف را قبل از چینش وارسی کنید تا هیچ گونه صدمه ای نداشته باشد. از درجا چرخاندن دوک الیاف در قفسه پرهیز کنید چون سایش انتهای الیاف مشکل ایجاد می کند.

- مکان صحیح چشمی های راهنما را بررسی کنید. چشمی ها حدود 7 تا 15 سانت بالاتر از دوک ها نصب می شوند. مطمئن شوید که مانعی در سر راه الیاف بعد از خروج از دوک وجود ندارد.

پارگی الیاف:

این یک مشکل مهم است چون منجر به توقف فرآیند می شود.

راه حل:

- اگر به سبب پرز دادن و گلوله شدن الیاف (fuzz balls) در اجزای خشک دستگاه زایده هایی ایجاد شده است، چشمی ها را تمیز کرده و یا کشش الیاف (به هنگام عبور از چشمی) را کم کنید تا پرز دادن و ریش ریش شدن الیاف برطرف گردد.

- از گره خوردن الیاف به هم با افزایش فضای مسیر حمام جلوگیری کنید. همچنین مسیر الیاف را به جهت یکنواختی کشش وارسی نمایید. الیاف آزاد ممکن است حلقه و در نهایت پاره شوند. زیاد کردن کشش الیاف از این امر جلوگیری می نماید.

- راهنما های کهنه و شکسته را عوض کنید. اگر به صورت متناوب کار می کنید، رزین های چسبیده و یا پخت شده را از راهنماهایی که با الیاف در تماس هستند تمیز کنید.

- از تماس الیاف با غلطک هایی که موجب پیچش الیاف و پارگی آنها می شوند، جلوگیری نمایید.