يكي از مشكلاتي كه به هنگام كار با بسياري از رزينهاي گرماسخت مشاهده ميشود، جمع شدگي ناشي از پخت آنها است.

در اين مقاله به موضوع استفاده از مواد كاهنده ی جمع شدگي يا Low Profile براي حل اين مشكل، پرداخته ميشود.

- مقدمه ای بر کنترل جمع شدگی

- افزودنی های کاهنده ی جمع شدگی

- مکانیزم عملکرد افزودنی های کنترل جمع شدگی

- منابع

1- مقدمه كنترل جمع شدگي (Shrinkage)

اگرچه تاريچة پيدايش كامپوزيتهاي پليمرهاي گرماسخت، به سالهاي نسبتاً دور بر ميگردد، اما به دلايل زير استفاده از آنها در كاربردهايي كه سطح بسيار صاف مد نظر بوده، محدود بوده است:

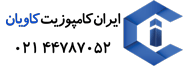

- تابيدگي قطعه پس از قالبگيري و عدم تطبيق دقيق ابعاد قطعه با قالب

- ترك و حبابهاي ريز درون قطعه بخصوص در قطعات ضخيم

- فرورفتگي سطحي در طرف مخالف پشت بند (rib) و برجستگي (boss)

همة اين مشكلات ناشي از جمع شدگي رزين در اثر انجام واكنش پليمريزاسيون يا همان پخت است. اين جمع شدگي سبب جدا شدن قطعه از سطح قالب و نيز كشيده شدن رزين به سمت درون قطعه و در نتيجه نمايان شدن الگوي الياف در سطح قطعه ميشود. اين پديده علاوه بر تاثير منفي ظاهري، دقت ابعادي قطعه را كاهش ميدهد. همچنين اين پديده ميتواند سبب ايجاد ترك در داخل قطعه گردد و در صورت وقوع جمع شدگي نامتوازن، قطعه دچار پيچش و تابيدگي خواهد شد.

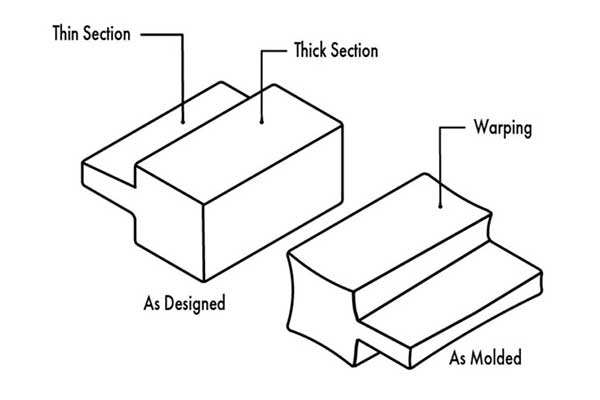

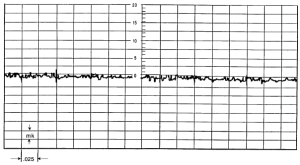

جمع شدگي را ميتوان بصورت مستقيم و با اندازهگيري تغييرات حجمي توسط ديلاتومتر اندازهگيري يا آن را با بررسي تغييرات چگالي محاسبه نمود. بيشتر پلياسترها جمع شدگي حجمي در حدود 7% از خود نشان ميدهند. نمونهاي از تغييرات حجمي نوع رزين پلياستر كه با دستگاه ديلاتومتر اندازهگيري شده، در شكل 1 نشان داده شده است.

شكل 1- تغييرات حجمي ناشي از جمع شدگي نوعي رزين پلياستركه توسط دستگاه ديلاتومتر اندازهگيري شده است [1].

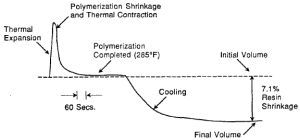

2- افزودنيهاي كاهندة جمع شدگي (LS و LP)

تاكنون براي كنترل جمعشدگي رزين، روشهاي مختلفي مانند افزايش حجم فيلر و انجام درصدي از واكنش پخت قبل از قالبگيري، بكار گرفته شده كه هيچكدام كارساز نبوده است. راه حل نهايي كه اكنون براي اين مشكل بكار گرفته ميشود، اضافه نمودن مقادير معيني پليمر گرمانرم به فرمولاسيون است. نمونهاي از تغييرات حجمي نوعي رزين پلياستر داراي افزودني گرمانرم در شكل 2 نشان داده شده است.

شكل 2- تغييرات حجمي ناشي از جمع شدگي رزين پلياستر داراي افزودني گرمانرم [1].

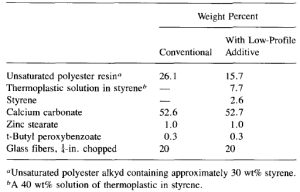

اين افزودنيها معمولاً به ميزان 2 تا 5% وزني فرمولاسيون كل يا 7 تا 20% بخش آلي فرمولاسيون را تشكيل ميدهند و ميزان جمع شدگي را به صفر ميرسانند يا بسيار كاهش ميدهند. ميزان كاهش جمعشدگي، بستگي به ساختمان پليمر گرمانرم، وزن مولكولي و مقدار استفاده شده از آن و ساختمان رزين پلياستر دارد و با توجه به موارد فوق ميتوان به جمع شدگي صفر نيز رسيد. در اين صورت تطبيق عالي سطح قطعه و قالب، عدم تابيدگي و ابعاد دقيق قطعه نتيجه خواهد شد. انتخاب هوشمندانة مواد، رنگپذيري قطعه را با حداقل آمادهسازي سطح فراهم مينمايد. در جدول 1، فرمولاسيون سادهاي كه حاوي افزودني كاهندة جمعشدگي است آورده شده است.

جدول 1- نمونهاي از فرمولاسيون قالبگيري حاوي افزودني كاهندة جمعشدگي [1].

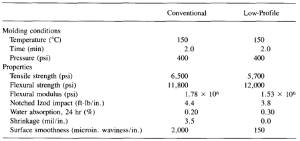

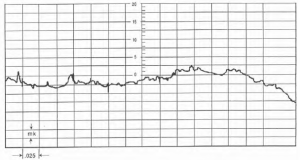

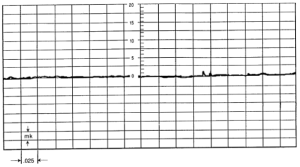

جدول 2 تاثير حضور افزودني گرمانرم را بر خواص فيزيكي- مكانيكي قطعة حاصل نشان ميدهد و در شكلهاي 3 و 4، ناصافي سطح در ابعاد ميكرو يا همان پروفيل سطح قطعة حاصل بدون حضور و با حضور افزودني نشان داده شده است كه ميتوان آنرا با نتيجة مربوط به فولاد خودرويي در شكل 5 مقايسه نمود.

شايسته است در همينجا به اين موضوع اشاره شود كه لغت Low profile از همين عملكرد كاهش ناصافي سطح (پروفيل) برگرفته شده و به اين مواد low-profile additive يا LPA هم گفته ميشود. البته برخي از افزودنيهاي كنترل جمع شدگي، تاثير خوبي در ايجاد سطح صاف ندارند كه به آنها low-shrink additive يا LS ميگويند [2].

از انواع LPA ميتوان به پليمرهايي مانند پليمتيل متااكريلات (PMMA)، پلياستر اشباع (SPE)، پلييورتان (PU) و پليوينيل استات (PVAc) و از انواع LS به پلي استايرن (PS)، پلياتيلن (PE) و كوپليمر استايرن- بوتادين (SBS يا SBR) اشاره نمود.

جدول 2- تاثير افزودني كاهندة جمعشدگي بر خواص فيزيكي- مكانيكي قطعة قالبگيري شده [1].

شكل 3- پروفيل سطح قطعة كامپوزيت بدون افزودني كاهندة جمع شدگي [1].

شكل 4- پروفيل سطح قطعة كامپوزيت دارای افزودني كاهندة جمع شدگي [1].

شكل 5- پروفيل سطح فولاد خودرویی [1].

میزان پیشنهادی مواد مؤثر به منظور دستیابی به بهترین توازن بین کنترل جمع شدگی، پخت و خواص فیزیکی- مکانیکی، عبارتند از: 30 تا 50% وزنی پلی استر آلکید، 10 تا 20% وزنی پلیمر کنترل کنندة جمع شدگی و 33 تا 40% وزنی مونومر استایرن. در عمل، رزین پلیاستر به هنگام تولید دارای 35 تا 40% استایرن و افزودنی LP دارای 60 تا 67% استایرن میباشد. نمونه ای از فرمولاسیون یک ترکیب قالبگیری SMC در جدول 1 نشان داده شده است.

توسعة افزودنیهاي کاهندة جمع شدگی را میتوان به چهار دوره تقسیم نمود:

- نسل اول؛ پلیمرهای غیر قطبی مانند پلی استایرن و پلی اتیلن به عنوان کاهندة جمع شدگی استفاده شدند. این پلیمرها جمع شدگی را با 50% کاهش از 0.4 به 0.2 رساندند. اگرچه این پاسخ کاملی برای نیاز به کنترل جمعشدگی نبود، این روش هنوز پیشرفت نشان میدهد و هنوز استفادههايی به هنگام رنگ داخلی (pigmentation) دارد.

- نسل دوم؛ ابداع پلیمرهای آکریلیک به همراه نوع خاصی از پلی استر (واکنش تراکمی انیدرید مالئیک و پروپیلن گلایکول) که سیستمهايی با 0.05% جمع شدگی حاصل شد. این سیستم برای برخی قطعات خارجی خودروها مناسب بوده، هنوز هم استفاده میشود.

- نسل سوم؛ سیستمهاي با جمع شدگی 0% که با ابداع پلیوینیل استات در دسترس قرار گرفتند. این مواد قابل استفاده برای محدودة گستردهتری از رزینهاي پلیاستر بودهاند. پلیوینیل استات هنوز هم استفاده وسیعی دارد.

- نسل چهارم؛ این مواد نسبتاً جدید، در واقع به سیستم 0.03 تا 0.04% انبساط میدهد، به نحوی که ابعاد قطعه در دمای محیط از ابعاد قالب بیشتر میشود. البته واضح است که این موضوع در دمای قالب گیری صادق نیست. این سیستمها میتوانند بهترین انطباق سطح قطعه و قالب را ایجاد نمایند و برای کاربرد در ساخت قطعات کلاس A خودرویی مناسبند. مواد این نسل بر پایة 1) پلی وینیل استات اصلاح شده و رزینهاي پلی استر غیر اشباع خاص 2) پلیمرهای بر پایه سیستمهاي تغلیظ کننده دو جزئی که شامل پیش پلیمر ایزوسیانات هستند 3) فرمولاسیونهاي رزین حاوی درصد بالای افزودنیهايی چون پلیاستر اشباع، یورتانها یا مخلوط پیچیدهای از پلیمرهای کنترل کننده جمعشدگی.

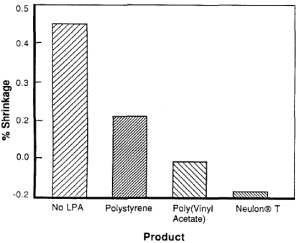

در شکل 6 عملکرد چند نوع LPA و در جدول 3 عملکرد یک LPA نسل چهارم با LPA معمولی با هم مقایسه شده است.

شكل 6- مقايسة عملكرد كنترل جمع شدگي چند LPA در يك آميزه SMC ]1[.

جدول 3- مقايسه عملكرد جمع شدگي LPA معمولي و نسل چهارم ]1[.

3- مكانيزم عملكرد افزودنيهاي كنترل جمع شدگي

مكانيزمهاي مختلفي براي چگونگي عملكرد افزودنيهاي كنترل جمع شدگي پيشنهاد شده است كه برخي از آنها به رزينهاي پلياستر غير اشباع اختصاص دارد [1]. پذيرفتهترين مكانيزمي كه در اين ارتباط وجود دارد بر اين مبنا است كه پليمر گرمانرم ابتدا محلول پايداري را در رزين تشكيل ميدهد ولي با شروع واكنشهاي پخت و تغيير قطبيت زنجيرهاي به هم متصل شده، جدايي فازي آغاز ميگردد. در نتيجه نواحي متراكم از پلياستر شبكه شده، تمايل پيدا ميكنند، توسط لايهاي از پليمر گرمانرم احاطه شوند و كامپوزيت ذرهاي مانند را تشكيل دهند.

از طرفي به دليل غلظت زياد رزين، امكان احاطة كامل اين نواحي توسط پليمر گرمانرم وجود ندارد و در واقع پيوستگي فازي بين نواحي رزين پخت شده بوجود خواهد آمد. هرچه پليمر گرمانرم با رزين گرماسخت ناسازگارتر باشد و انبساط حرارتي بهتري نشان دهد، جدايي فازي بهتري رخ داده و نواحي تشكيل شده، در اثر حرارت بيشتر منبسط ميشوند. اين انبساط، جمع شدگي ناشي از پليمريزاسيون يا همان واكنش پخت را خنثي ميكند و ميزان جمع شدگي را كاهش ميدهد. پس از سرد شدن قطعه، پليمر گرمانرم نيز سرد و منقبض شده، ريز حفرههايي درون قطعة پخ شده، باقي ميماند كه اين امر سبب افت خواص نسبت به رزين بدون افزودني ميگردد.

در شكل 7 نمونهاي از اين پديده در رزين پلياستر غير اشباع به همراه افزودني كاهندة جمع شدگي PVAc، در سه مرحلة قبل از ژل شدن، آغاز ژل (كمتر از 1% تبديل) و با پيشرفت واكنش ژل (85% تبديل) مشاهده ميشود.

شكل 7- چگونگي جدايي فازي PVAc به عنوان LPA در رزين پلياستر غير اشباع [1].

براي برخي پليمرها مانند PMMA يا PS كه مخلوط ناپايداري را ايجاد مينمايند، اين جدايي فازي ممكن است زودتر و قبل از شروع واكنش پخت آغاز گردد و كل مخلوط در دماي محيط مانند يك امولسيون باشد. كارايي سيستمهاي ناسازگاري چون PS، PMMA و PE كمتر است و البته در اين ميان سيستمهاي قطبي مانند PMMA بهتر از PS عمل ميكنند.

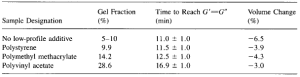

مطالعة ساختار (مورفولوژي)، جريان (رئولوژي) و تغيرات حجمي (ديلاتومتري) نشان داده است كه زمان ژل شدن و تغييرات حجمي، قوياً مرتبط با ريزساختار تشكيل شده ميباشد (جدول 4). ساير عوامل مؤثر عبارتند از: دماي شيشهاي شدن (Tg)، ضريب انبساط حرارتي و درجة شبكهاي شدن. نكتة مهم ديگر آنكه مطالعات ديلاتومتري نشان ميدهد تغييرات حجمي در دو مرحله اتفاق ميافتد؛ بخش اعظم در مرحلة ژل شدن و مقداري هم در مرحلة تكميل پخت كه LPA بر جمع شدگي مرحلة ژل مؤثر است.

جدول 4- ارتباط تغييرات حجمي، زمان ژل و خواص ديناميكي [1].

در تكميل اين مكانيزم برخي [2] نيز پيشنهاد كردهاند، پس از شروع ژل و تشكيل ميكروژل، جدايي فازي اتفاق ميافتد و نواحي ميكروژل توسط پليمر گرمانرم احاطه ميشود و براي ادامة شبكهاي شدن رزين، بايد استايرن از اين لايه به داخل ميكروژل نفوذ نمايد. اين پديده سبب ميشود رزين مدت بيشتري مايع باقي بماند و امكان جبران جمع شدگي ناشي از واكنش پخت توسط رزين مايع وجود داشته باشد.

برخي نيز اين پديده را از نظر ترموديناميك و نمودارهاي فازي مطالعه نمودهاند كه بررسي اين موضوع از مجال اين مقاله خارج است و به علاقهمندان واگذار ميگردد.

مراجع:

- G. Kia, Sheet Molding Compound, Munich, Hanser, 1993.

- Montagne et al., An Explanation of the Low Profile Mechanism in Unsaturated Polyester Resins, Composites 2005, Ohio, USA.