- معرفی شرکت های تولید کننده ی انواع کندسوز کننده ها

- بررسی افزودنی های اصلاح کننده ی سیستم پخت

- افزودنی های کاهنده ی قیمت و افزاینده ی کارایی

- معرفی مهمترین جفت کننده ها (Coupling agent)

- افزودنی های بهبود دهنده ی کیفیت سطح و دوام

افزودنی ها و اصلاح کننده ها در صنعت کامپوزیت:

در سیستمهای رزینی، افزودنیها کمک میکنند تا ویژگی مورد نظر در یک کاربرد معین از رزین، تامین گردد. این ویژگی میتواند مربوط به فرآیندپذیری و یا کارایی زمینه (matrix) رزینی باشد و از اینرو به افزودنیها، اصلاح کننده نیز گفته میشود. در این مقاله به معرفی برخی از این اصلاح کننده های اشاره شده در مقاله ی Sherman (Editors), “Additives and modifiers: Matrix optimization” می پردازیم.

امروزه به منظور کاهش هزینهها، بسیاری از شرکتها ترجیح میدهند بجای تولید یک مادة جدید، روی مواد موجود خود کار کنند. این اتفاق شبیه همان جریانی است که در صنایع داروسازی جاری است و ترجیح این است که هزینههای زمانی و مطالعات که مانع اقتصادی بزرگی برای توسعة محصولات جدید محسوب میشوند، از محاسبات کاری حذف شوند. بنابراین آلیاژها و ترکیبهای افزودنیهای موجود، واقعاً منجر به دستیابی به مواد جدید میشود و نکتة واضح است آن که اصلاح کنندههای قدیمی و جدید رزینها ابزار مناسبی برای بهینه سازی فرآیند و کارایی قطعات میباشند.

پرکاربرد ترین افزودنی های مصرفی امروزه شامل موارد زیر است:

1- کندسوزکنندهها:

امروزه تمایل صنعت به کندسوزکنندههایی است که ضمن عاری بودن از هالوژن، کارایی بیشتری داشته باشند و دود کمتری تولید کنند. درمیان افزودنیهای مهندسی مجدد شده، کندسوزکنندههای عاری از هالوژنها مثال خوبی است. اگرچه هالوژنها در کاربردهای دیگر مفید و بدون ضرر هستند ولی در کاربرد کندسوزکننده و در مجاورت شعله، گازهای خورنده و سمی تولید میکنند.

1.1. هیدروکسید آلومینیوم(ATH):

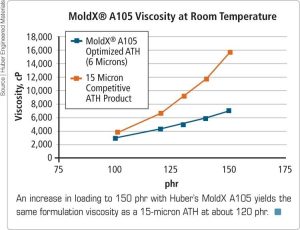

برای پاسخگویی به این تقاضا، تولیدکنندگان زیادی به بهینه سازی هیدروکسید آلومینیم (ATH) اشتغال دارند. هدف آنان این است که مقدار بیشتری از ATH را بتوان وارد ماتریس پلیمری نمود چرا که بیشتر کندسوزکنندههای دیگر، گرانقیمتند یا مشکلات زیست محیطی دارند. در گذشته حجم ATH قابل استفاده به دلیل افزایش شدید ویسکوزیته محدود بود. حال آنکه پیشرفتهای سالهای اخیر این محدودیت را کاهش داده است.

ATH شرکت Huber :

به عنوان مثال شرکت Huber اخیراً محصولات پایه ATH خود را با عنوان MoldX به بازار عرضه نموده است که برای رزینهای پلیاستر، وینیلاستر و آکریلیک اصلاح شده، بهینه گردیده است. ویژگی مهم این مواد، عدم افزایش چشمگیر ویسکوزیته در مقادیر بالا است (شکل 1). به عنوان مثال MoldX A100 برای کاربردهای ترکیبات قالبگیری فشاری و لایهگذاری دستی، از 250 تا phr 400 استفاده میشود. دو محصول دیگر این شرکت برای فرآیندهای پالتروژن و نفوذ در خلاء تهیه شدهاند. محصول MoldX A105 این شرکت، با ذرات ریز خود برای فرآیندهایی که به ذرات درشتتر از 45 میکرون حساسند و میزان الیاف کمتر از 55% دارند، مناسب است. این ماده بخصوص در مواردی که نمد الیاف شیشه مانند یک فیلتر جلوی جریان آزاد پرکنندههای معلق در رزین را میگیرد، قابل استفاده میباشد. شرکت Huber برای مواردی که درصد الیاف بیشتر از 55% باشد، محصول MoldX P18 را معرفی نموده است. توزیع ذرات این ماده که برای فرآیندهای پالتروژن، نفوذ در خلاء و کیسه خلاء مناسب است، کوچکتر از 18 میکرون میباشد و به همین دلیل میان تقویت کنندهها جریان پیدا میکند. ویژگی مهم دیگر این ماده رسوب نکردن آن در زمانهای طولانی پس از آمیزهسازی است (شکل 2).

مقایسة افزایش ویسکوزیته رزین با دو نوع ATH

ATH شرکت R.J.Marshall :

با دلایل مشابه، شرکت R.J.Marshall نیز ATH های بهینه شدهای برای آمیزههای قالبگیری (SMC-BMC) به بازار عرضه نموده است. مدیریت دقیق اندازه ذرات در این محصولات، امکان استفاده از آنها را در مقادیر بالا و دستیابی به کندسوزی مناسب بدون افزایش ویسکوزیته حین فرآیند، فراهم آورده است. سه نوع ATH با اندازه ذرات کوچکتر از 5، 10 و 45 میکرون، از جملة این محصولات است. این شرکت تلفیق ATH و CaCO3 را نیز برای کاربردهایی که کندسوز کنندگی، بحرانی نیست مانند دیوارههای حمام ساخته شده به روش پاشش، به بازار عرضه نموده است.

ATH شرکت Nabaltyec AG :

شرکت Nabaltyec AG. نیز ATH بهینه شده از نظر افزایش ویسکوزیته، برای فرآیند RTM عرضه نموده است. محصول Apyral 44 از نظر دانهبندی طوری تنظیم شده که ویسکوزیتة رزین را برای فرآیندهای نفوذ سریع افزایش نمیدهد و کاربرد آن در مقادیر بالا در رزین ممکن است.

1.2. Exolit OP:

برای کامپوزیتهای گرمانرم، شرکت Clariant دو گرید Exolit OP را توسعه داده است. اولی OP 1400 است که برای نایلون 6 و 6-6 تقویت شده با الیاف شیشه است که در صنایع حمل و نقل و برق- الکترونیک کاربرد دارد. این ماده نیز مانند اسلاف خود ( OP 1312 و 1314) مخلوطی از فسفیناتهای آلی آلومینیم است. با این حال، OP 1400 دارای جزئی جدید است که در حال حاضر از نظر خطرات زیست- محیطی توسط موسسات مسئول در آمریکا و اروپا تحت ارزیابی قرار دارد. این ماده، چگالی پایینی دارد، خواص مکانیکی را افت نمیدهد و شاخصهای کندسوز شوندگی را به میزان مطلوبی تنظیم مینماید. علاوه بر این، مقاومت حرارتی ماده را بهبود میبخشد و در فرآیندهای دما بالا، به ماده پایداری میبخشد. این ماده و اسلاف آن، استاندارد V0 (توقف شعله ظرف 10 ثانیه) را در آزمون UL 94 حتی برای نمونههای با ضخامت 0.4 میلیمتر تامین میکنند.

محصول جدید دوم، OP 1260 است که با مقدار 18% استاندارد V0 را در ضخامت mm 0.8 تامین مینماید که 2% کمتر از خلف آن یعنی OP 1240 میباشد. همچنین این ماده، جریان مذاب و خواص مکانیکی آلیاژ PET/PBT تقویت شده با الیاف شیشه را بهبود میبخشد.

2- افزودنی های پخت:

در افزودنیهای پخت تمایل زیادی برای دستیابی به شتابدهندههای عاری از ترکیبات سرطانزای کبالت وجود دارد. لذا تلاش های کمپانی های مختلف منجر به تولید افزودنی های پخت مختلفی شده است که اهم آن به شرح زیر می باشد:

شرکت OM مسیر خود را در زمینه سیستم پخت Borchi Oxy ادامه میدهد که بر پایة فناوری لیگاند آهن بنا گذاشته شده است و محصولی با عنوان WXP-126 را تاکنون عرضه نموده است که محلولی از کمپلکس آهن بسیار فعال (FeLT) میباشد.

پتروشیمی Kenrich تلاش میکند واکنش گرمازای پخت پراکسیدی رزین پلیاستر را در غیاب شتابدهندة کبالتی، به یک واکنش گرماگیر بدون محصول جانبی تبدیل نماید. در این فناوری، دما به عنوان شتابدهندة در تلفیق با یک عامل جفت کننده (coupling agent) تیتاناتی مانند CP-XP1 عمل میکند.

شرکت Akzo Nobel نسل دوم شتابدهندههای خود را با عنوان Nouryact عرضه کرده است که 100% عاری از کبالت هستند. این شتابدهندهها که برپایة آهن هستند، در محدودة وسیعی از دماها کار قابل استفاده هستند و تاثیر ناچیزی بر رنگ محصول دارند.

برخلاف محصولات گفته شده، شرکت Pergan شتابدهندة کبالتی غیرسمی تولید کرده است که بجای اکتات کبالت، پلیمری از 2-اتیل هگزانوات کبالت است. پرگان میگوید شتابدهندههای جدید کبالت را به مولکولهای بلند زمینه الحاق میکنند تا ضمن عدم دسترسی به محیط پیرامونی، عملکرد پخت آن هم بدون نقص انجام گیرد. مضافاً اینکه پلیمر کبالت از ثبت نام در سیستم زیست محیطی اروپا مستثنی است.

نیاز به افزایش عمر کاربری (pot life) رزین فرموله شده و کنترل زمان شروع واکنش پخت، باعث شد شرکت Arkema محصولات سری Luperox خود را عرضه نماید که بخصوص برای فرآیندهای نفوذ در خلاء و RTM بویژه قطعات بسیار ضخیم پلیاستر و وینیلاستر مناسب است. گفته شده برای فرآیندهای قالب بسته مانند پالتروژن، نفوذ در خلاء، RTM و قالبگیری فشاری، افزودنی Luperox IS 300 مناسب است که مخلوطی از پراکسید و یک کنترل کنندة نیتروکسیدی بنام BlockBuilder RC-50 است. مادة اخیر مانع از واکنش پراکسید و رزین در دمایی کمتر از یک حد معین میگردد و در دمای بالاتر از oC 60 واکنش اجازة شروع پیدا میکند. این فناوری، عمر کاربری رزین فرموله شده را افزایش میدهد و میتواند پایداری سیستمهای پخت سریع را افزایش دهد.

3- افزودنی های موثر بر نسبت هزینه به کارایی:

همواره در صنعت کاهش هزینه ها و افزایش کارایی یک چالش جدی به شمار می رود و صنعت رزین و کامپوزیت نیز از این قاعده مستثنی نبوده است.

اوُنیک از سال 2011 دستیابی به هدف افزایش کارایی در کنار کاهش هزینه های ساخت را با تولید محصولات ویژه دنبال کرده است. به عنوان مثال اصلاح کنندههای Nanopox مانند محلول کلوئیدی سیلیکا سری F، مقاومت خستگی کامپوزیتها را تا 5 برابر افزایش میدهند.

تغلیظ کنندههای Abipox زمان لایهچینی را در قالب (مثلاً قالبهای توربینهای بزرگ) کاهش میدهند و رهاسازهای داخلی قالب اورگانوسیلیکونهای خانوادة Tegomer/Tegopren نیاز به رهاسازهای بیرونی را حذف میکنند و زمان فرآیند کاهش مییابد.

یک عامل قوی دیگر در عرصة هزینه، استفاده از پرکنندهها و بسط دهندهها (extenders) به منظور کاهش تاثیر هزینة رزین بر قیمت محصول نهایی است. به عقیدة شرکت Huber در مورد کندسوزکنندهها، تمایل به استفاده از مقادیر بیشتر بسط دهندههای معدنی مشاهده میشود. اگرچه هزینة کم بسطدهندههای معمول باعث رجحان آنها بر مواد بازیافتی شده است، ولی در آینده کاربرد بسط دهندههای بازیافت شده بیشتر خواهد شد.

4- جفت کنندهها (coupling agents):

در بسياري از فرمولاسيونهاي رزيني مورد استفاده در ساخت قطعات كامپوزيت، از مواد معدني به عنوان پركننده و يا تقويت كننده استفاده ميشود. كارايي پليمرهاي تقويت شده، نه تنها به خصوصيات فيلر، بلكه به پخش آن در پليمر و نيز برهمكنش آنها در فصل مشترك بستگي دارد. . كارايي نهايي كامپوزيت بستگي به توانايي فصل مشترك در انتقال تنش از ماتريس پليمري به فيلر است. عامل كمكي پخش (dispersion aid) و جفت كننده (coupling agents) يكي از روشهاي افزايش كارايي چنين سيستمهايي است.

4.1. سیلان:

امروزه سيلانها به شكل گستردهاي به عنوان عوامل جفت كننده و بهبود دهندة چسبندگي و نيز كمكپخش فيلرها استفاده ميشوند. آنها با آبگريز نمودن فيلر و كاهش قطبيت آن (از طريق كاهش انرژي سطحي)، سازگاري فيلر را با پليمر كه اغلب ذاتاً غير قطبي است، افزايش ميدهند.

به عنوان مثال، سيلانها براي اصلاح كندسوزكنندههاي غير هالوژني، دياكسيد تيتان و مانند آن استفاده ميشود تا آنها را با رزين سازگارتر و قابل پخشتر نمايند و يا حتي اثر تقويت كنندگي فيلر را افزايش دهند. در واقع سيلان به عنوان عامل جفت كننده به فرمولاسيون اضافه ميشود و هم پخش و هم برهمكنش فيلر- رزين را بهبود ميبخشد.

امروزه سيلانها به همراه پلياولفينهاي گرفت شده با انيدريد مالئيك، گستردهترين فناوري سازگاركنندگي محسوب ميشوند. در ميان كاربردهاي وسيع اين ماده ميتوان به اصلاح سيليكا و بهبود عملكرد تقويت كنندگي آن در فرمولاسيون ترد لاستيك، و نيز بهبود چسبنگي الياف شيشه به رزين اشاره نمود.

همانگونه كه اشاره شد، يكي از مهمترين شرايط لازم براي افزايش كارايي فيلر، برهمكنش خوب فيلر- رزين و پخش خوب فيلر در ماترس پليمري است. اين شرايط با اصلاح سطح فيلر توسط فناوري سيلان قابل دسترس است و بستگي كاملي به توانايي ذاتي واكنشگري سيلان با سطح فيلر در طي مراحل فرآيند ساخت و يا قبل از آن دارد. همچنين مهم است كه گروههاي آلي سيلان، سازگاري با رزين و بهبود برهمكنش آن را به همراه داشته باشد.

4.2. ترکیبات آلی فلزی زیرکوناتی و تیتاناتی:

با توجه به روند گسترش استفاده از رزینهای پایه طبیعی، پتروشیمی کنریچ فناوریهای جفت کنندة سطحی را به عنوان کلید کاربرد مواد طبیعی در کاربردهای با کارایی بالا ارزیابی نموده است. آنها معتقدند هیچ چیز مانند ترکیبات آلی فلزی نمیتواند در خواص مکانیکی کامپوزیتها نقش ایفا کند. به همین منظور این شرکت، جفتکنندههای زیرکوناتی و تیتاناتی خود را با عنوان KenReact توسعه داده است.

رئیس پتروشیمی کنریچ میگوید ترکیبات آلی فلزی این شرکت، طوری طراحی شدهاند که یک تک لایة اتمی 5/1 نانومتری تشکیل میدهند. به همین دلیل میتوانند از طریق به اشتراک گذاری پروتون در غیاب آب واکنش تراکمی، یک عاملیت آلی روی سطوح آلی و غیرآلی ایجاد نماید. این فناوری حتی برای عاملدار کردن ذرات نانو رس نیز قابل استفاده است. وی میگوید گاهی اوقات تولیدکنندگان رزین و آمیزهسازها اشتباه میکنند و از ترکیبات ارزان آمونیمی استفاده میکنند. این ترکیبات فاصله صفحات را زیاد میکنند ولی تا 35% ترکیبات آمونیمی روی سطح ایجاد میکنند که نانو رس را با برخی پلیمرها ناسازگار مینماید.

گزارشهای کنریچ نشان داده جفتکنندههای زیرکوناتی و تیتاناتی عملکرد بهتری نسبت به سیلانها برای الیاف شیشه، کولار، کربن و نانوذرات دارند. این افزودنیها هم اینک در چند کاربرد تجاری نیز استفاده شدهاند و خواصی مانند افزایش مقاومت ترکخوردگی در خط جوش، کاهش دمای برل حین فرآیند اکستروژن و کاهش زمان پخت را سبب شدهاند.

5- افزودنی های بهبود دهنده ی کیفیت سطح و دوام:

پس از گسترش کاربرد کامپوزیتها در صنعت خودرو و نیاز به ساخت قطعاتی با کیفیت سطح کلاس A، روند رو به گسترش دیگر در صنعت، بهبود کیفیت سطح و ماندگاری ظاهر آن در طول زمان است.

محصولات Nanopox شرکت Evonik با موفقیت برای ارتقای مقاومت به خراش قطعات بدون رنگ کامپوزت اپوکسی استفاده شده است. این ماده همچنین برای کامپوزیتهای پلیاستر (درب قطار شهری) و کامپوزیتهای گرمانرم (پنلهای درب) استفاده شده است. فناوری مربوطه بر پایة سیلوکسانهای آلی اصلاح شده (OMS) Tegomer/Tegopren شرکت اونیک است که نوعی افزودنی چند عاملی برای کامپوزیتهای گرمانرم و گرما سخت میباشد.

ترکیبات OMS جدیدتر این شرکت کارکرد حذف حباب بخصوص در کامپوزیتهای اپوکسی و پلیاستر پیدا کردهاند. آنها ترشوندگی الیاف را بهبود میبخشند و در نتیجه الیاف خواص تودة خود (مانند سختی، شفافیت و خنثی بودن) را بهتر حفظ میکنند و نقش آنها بر سطح نیز نخواهد ماند و ظاهر قطعه بهتر میشود. برای رزینهای پلیاستر Tegomer M-Si 2650 مقاومت خراش را بهبود میبخشد و رسوبگذاری را کاهش میدهد. در کامپوزیتهای اپوکسی نیز این افزودنی، به عنوان یک رهاساز و بهبود دهندة پخش پرکننده عمل میکند. به عنوان مثال 3/0% از Tegomer M-Si 2650، فیلمی تشکیل میدهد که ضمن تسهیل جدا شدن قطعه، خاصیت رنگپذیری آنرا نیز کاهش نمیدهد.

کربنات کلسیم خاکی (ground) شرکت هوبر تحت عنوان Hubercarb W4 که کرویتر از مشابه تهیه شده از مرمر (marble) آسیاب میشود، هم کیفیت سطح را بهبود میبخشد و هم به دلیل شکل گرد، سبب حداقل شدن شکست حین فرآیند و قالبگیری رزین میگردد. توزیع پهن اندازة ذرات نیز هم زمینة تراکم بیشتر ذرات و در نتیجه افزایش درصد پرکننده را فراهم مینماید و هم افزایش ویسکوزیته را محدود میکند.

شرکت Wacker دو افزودنی کاهندة ناصافی سطح (Low Profile Additive) ذیل محصولات پایه وینیل استات خود با نام Vinnapas، برای فرآیندهای دمای محیط معرفی نموده است. این افزودنیها جمع شدگی (shrinkage) رزین پلیاستر را به کمتر از 05/0% کاهش میدهند و سطح کلاس A ایجاد میکنند. اولین آنها با نام Vinnapas LL 8588 ساختار پلیمر بدیعی دارد که متشکل از پلی وینیل استات و بخشهای پلیاستایرنی است. ضمن آنکه در فرآیند نفوذ در خلاء، سرعت فرآیند نیز افزایش مییابد. دومین افزودنی LL 8251 است که کوپلیمری از وینیل استات و اسید کروتونیک میباشد. ویسکوزیتة آن مشابه رزین پلیاستر، و به راحتی قابل اختلاط با رزین است.

آرکما نیز در حال طی مراحل تجاری سازی دو افزودنی نانو است. اولی با نام Graphistrength CS1-25، مستربچ مایعی از نانو لولة کربنی چند جدارهای است که برای افزایش مدول و محدود کردن رشد ترک در رزینهای گرماسخت طراحی شده است. محصول دوم که هنوز تا تجاری شدن فاصله دارد، Nanostrength نامیده شده و کوپلیمر بلوکی سه تایی آکریلیکی است. به دلیل سازگاری رزین با یکی از سه بلوک، این ماده به راحتی پخش میشود و استحکام ضربه، سختی و شفافیت آن را بهبود میبخشد.