فرآیند لایه گذاری دستی چیست ؟

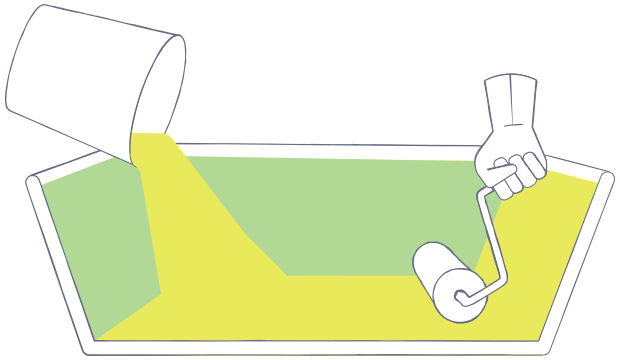

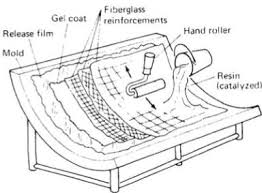

روش لایه گذاری دستی (Hand lay-up) ساده ترین و مناسب ترین روش تولید قطعات کامپوزیتی بسیار بزرگ است. مراحل مختلف روش لایه گذاری دستی مطابق شکل روبرو شامل: واکس زدن سطح قالب، اعمال فیلم جدا کننده، اعمال لایه ژلی، قرار دادن یک لایه الیاف تیشو جهت تقویت لایه ژلی (گاهی از آن استفاده می شود)، اعمال رزین و قراردادن لایه ها به میزان مورد نیاز و در صورت نیاز اعمال لایه رویی (top coat) است.

1. قالب:

اولین مورد حائز اهمیت در روش لایه گذاری دستی انتخاب قالب است. جنس قالب ها می تواند کامپوزیت (Fiber Glass)، گچ، فوم، چوب یا فلز باشد. قالب های فایبر گلس به قدر کافی مستحکم، سبک و نسبتا انعطاف پذیرند و می توانند بدون نیاز به تعمیر برای تولید چند صد قطعه استفاده شوند.

جهت ساخت قالب های فایبر گلس می توان با توجه به قیمت و خواص این رزین ها با در نظر گرفتن دقت ابعادی مورد نیاز قطعه و تعداد قطعات مورد نیاز از یکی از رزین های پلی استر، اپوکسی و یا وینیل استر استفاده کرد.(جهت علاقه مندی به کسب اطلاعات بیشتر از خواص و ویژگی های هر یک از رزین ها کافیست روی واژه آبی رنگ هر رزین کلیک کرده تا به مقاله مربوط به آن رزین دستیابی پیدا نمایید و جهت خرید نام رزین را در بخش فروشگاه سایت سرچ نمایید.)

در باب انتخاب رزین های مصرفی در ساخت قالب های فایبر گلس رزین های اپوکسی بیشترین دوام را دارا هستند.

جهت ساخت قالب می توان از یک مدل و یا در صورت امکان از خود قطعه استفاده کرد. یکی از جدیدترین تکنولوژی های امروزه در ساخت مدل های کامپوزیتی استفاده از روش پرینت سه بعدی است که مدل شما را در کوتاه ترین زمان با دقت بالا از یک طرح سه بعدی خواهد ساخت. شرکت “آی پرینت” واقع در پژوهشگاه پلیمر و پتروشیمی ایران آماده ی قبول سفارشات طراحی و ساخت مدل های کامپوزیتی با استفاده از دستگاه های پرینت سه بعدی است.

در صورت علاقه مندی به کسب اطلاعات بیشتر در خصوص روند ساخت قالب می توانید به مقاله “ساخت قالب های کامپوزیتی” مراجعه نمایید.

2.واکس و فیلم جدا کننده:

دو مرحله اولیه واکس زدن و اعمال فیلم جهت نچسبیدن قطعه به قالب و راحت جدا شدن آن انجام می شود. غالبا از محلول پلی وینیل الکل در آب یا حلال، سلیکون و یا روغنهای معمولی که به صورت رنگی یا بی رنگ عرضه می شود، به عنوان فیلم یا جداکننده (Release agent) استفاده می شود. به کمک یک پارچه، ابر، قلم مو یا اسپری فیلم جداکننده، روی سطح قالب که با واکس کاملا پوشش داده شده است، اعمال می شود.

نکته: بعد از هر عمل قالبگیری، باید واکس زدن و فیلم زدن را انجام داد. بعد از اعمال فیلم باید صبر کرد که فیلم کاملا خشک شود و بعد لایه گذاری را آغاز کرد.

در سال های اخیر، مواد جداکننده ای تحت عنوان جداکننده های دائمی (permanent) یا نیمه دائمی به بازار عرضه شده است که در صورت استفاده از آنها، نیازی به اعمال فیلم پس از هر قالبگیری نیست و با هر بار اعمال می توان 100 تا 150 بار قطعه قالبگیری نمود.

3.لایه ژلی:

دوام یک قطعه کامپوزیتی (به عنوان مثال: فایبر گلس) بستگی به سطحی از آن دارد که در تماس با محیط است. علاوه بر این به خاطر تاثیر قابل توجه رطوبت بر روی الیاف باید از نزدیک شدن الیاف به سطح قالب جلوگیری کرد، لذا به یک سطح غنی از رزین روی سطح قطعه نیاز است که به آن لایه ژلی (Gel Coat) گفته می شود.

ضخامت لایه ژلی باید 0/4-0/5 در نظر گرفته شود که معمولا 450-600 g/m2 از مواد لایه ی ژلی این ضخامت را ایجاد می کند.

اگر لایه ی ژلی ضخیم باشد علاوه بر آنکه احتمال بروز ترک بالا می رودقطعه حساس به ضربه (خصوصا ضربه از پشت قطعه) خواهد بود. از طرفی در صورت غیر یکنواخت بودن لایه ژلی، شاهد سرعت پخت غیر یکنواخت و ایجاد ترک های ریز (Crazing) ناشی از تنش های داخلی ایجاد شده خواهیم بود.

4. لایه گذاری:

پس از سخت شدن لایه ژلی (برای تشخیص لایه ژلی را لمس نمایید در صورتیکه چسبنده باشد ولی رزین به انگشت نچسبد زمان مناسبی است) لایه گذاری می تواند شروع شود. در این مرحله بهتر است الیاف را قبل از آن در ابعاد مورد نظر برید و آماده نمود.

در این فرآیند لایه ای یکنواخت از رزین روی لایه ژلی اعمال می شود و در خصوص مقدار رزین کافیست از نسبت وزنی رزین به الیاف سوزنی(CSM) : 2/5 به 1 یا 2 به 1 استفاده شود. به عبارت دیگر در این روش کسر وزنی الیاف بین 29-33 درصد خواهد بود.

سپس الیاف روی لایه رزین خوابانده شده و به کمک غلتک دستی فشار داده می شوند تا رزین بالا آمده و بایندر الیاف را حل کند. برای لایه های بعدی نیز به همین صورت عمل می شود تا ضخامت مورد نظر حاصل گردد.

نکته: تا قبل از آغشته شدن الیاف به رزین نباید رزین دیگری به آن اضافه کرد زیرا این امر ممکن است سبب حبس حباب های هوا بین لایه ژلی و لایه اول شود. در صورتیکه این قطعه در معرض حرارت یا گرما قرار گیرد حباب های محبوس به صورت تاول ظاهر شده و منجر به نقص قطعه می شوند.

نکته: اگر ضخامت نهایی مورد نیاز زیاد باشد باید بعد از اعمال چهار لایه رزین و چهار لایه الیاف به قطعه زمان داد تا رزین تقریبا ژل یا سخت شود و سپس لایه های بعدی را اعمال کرد. این امر بخاطر جلوگیری از حرارت زیاد ناشی از واکنش های پخت است که ممکن است اثرات نامطلوبی از جمله تغییر رنگ، ایجاد تنش های داخلی، جدا شدن زود هنگام قطعه از قالب و … را موجب گردد.

نکته: اگر صاف بودن سطح داخلی قطعه نیز مهم باشد می توان در آخرین مرحله از یک لایه تیشوی شیشه استفاده کرد.

5.جدا کردن قطعه:

جهت جدا کرد قطعه از قالب غالبا از هوای فشرده یا آب استفاده می شود.