– مراحل اجرای سیستم آغشته سازی

– در فاز مایع:

1.2. آغشته سازی به روش مذاب داغ

– مقایسه روش محلول و مذاب داغ

مراحل اجرای سیستم آغشته سازی:

فرایند تولید پیش آغشته شامل یکسری عملیات آماده سازی رزین ( ماتریس) و تقویت کننده لیفی و ترکیب کردن آنها با همدیگر با استفاده از روش های آغشته سازی، همزدن، چینش لایه به لایه یا روش های نساجی (بافت، تابیدن وغیره) است. ترکیب کردن اجزاء پیش آغشته می تواند با روش های فاز مایع (تر) یا فاز جامد (خشک) انجام شود.

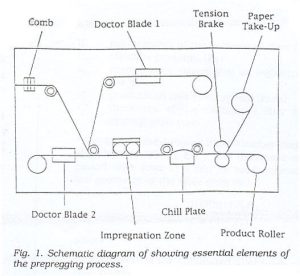

معمولاً یک سیستم آغشته سازی از قسمتهای زیر تشکیل می شود:

i. واحد بازکننده: در این قسمت تقویت کننده قرار می گیرد که ممکن است به صورت توپ پارچه یا قرقره هایی از نوع دسته الیاف نتابیده باشد. معمولاً از توپ های پارچه (به صورت یک ، دو و سه سویه) استفاده می شود. پس از آنکه تقویت کننده از روی محور خود باز می شود، از اطراف چند غلتک عبور می کند تا صاف و یکنواخت شود.

ii. واحد آغشته سازی: این قسمت شامل یک ظرف رزین و چندین غلتک غوطه ورکننده است. آغشته شدن تقویت کننده با رزین و کنترل میزان رزین آن در این قسمت انجام میشود. از آنجا که ویسکوزیته رزین نقش بسزایی در آغشته سازی دارد و در ضمن تابع دماست، کنترل دمای قسمت آغشته سازی اهمیت دارد.

iii. خشک کن: یکی از قسمت های مهم یک سیستم آغشتهسازی است که در آن تبخیر حلال و کنترل پیشرفت رزین (شبکه ای شدن جزئی رزین و رسیدن به مرحله B مورد نظر) انجام می شود. در صورتی که خشک کن به صورت افقی باشد آن را سیستم آغشته سازی افقی می نامند. در مکان هایی که از نظر ارتفاع محدودیتی وجود نداشته باشد از سیستم آغشته سازی عمودی استفاده می شود چون مساحت کمتری را اشغال می کند.

iv. سیستم جمع کننده: پس از خشک کن امکاناتی وجود دارد که پیش آغشته را جمع می کند. بدین ترتیب که پیشآغشته به صورت توپ پارچه در آمده یا به وسیله یک گیوتین به صورت صفحات بزرگی بریده می شود.

انواع روش های آغشته سازی:

شرایط آغشته سازی، نوع و میزان نفوذ رزین و خصوصیات سطحی الیاف از عوامل تعیین کننده ی خواص نهایی پیش آغشته تولید شده می باشد لذا واحد آغشته سازی مهم ترین بخش این فرآیند به شمار می آید و در دو فاز مایع و جامد انجام می گیرد. با توجه به اهمیت این مسئله در این بخش به تشریح بخش آغشته سازی در هر دو فاز خواهیم پرداخت:

1. فرآیند آغشته سازی در فاز مایع:

در روش ترکیب در فاز مایع،ترکیبی از مواد پلیمری، الیگومرها، رزین و مونومرها و مخلوط آنها و دیگر افزودنی های تعیین کننده خواص (عوامل پخت، آغازگرها، کاتالیست ها، شتابدهنده ها، رقیق کننده ها، حلال ها، افزودنی های چقرمه کننده و غیره) به عنوان ماتریس در ساخت پیش آغشته مورد استفاده قرار می گیرد.

ماتریس که مشخصه های یک مایع ویسکوز را دارد، سطح الیاف را خیس کرده و به فضای بین الیاف نفوذ می کند. روش فاز مایع به دو حالت آغشته سازی تحت فشار و آغشته سازی بدون فشار تقسیم می شود. در فرایند آغشته سازی بدون فشار، رزین تحت عمل نیروهای کشش سطحی و گرانشی به فضای بین الیاف نفوذ می کند، درحالیکه نیروهای اصطکاک ویسکوز در مقابل حرکت رزین مقاومت نشان می دهند.

در آغشته سازی تحت فشار، سرعت حرکت رزین در فضاهای مویینه درون الیاف با اعمال نیروهای اضافی (اتمسفری، نیروهای گریز از مرکز، فشار موج، و غیره) افزایش می یابد. آغشته سازی بدون فشار با روش های غوطه وری، تماسی، یا اسپری انجام می شود. روش های آغشته سازی تحت فشار شامل خلاء، پنوماتیک، خلاء پنوماتیک، گریز از مرکز و اکستروژن، ارتعاش و همزدن می باشد.

فرایند آغشته سازی در فاز مایع به روش های زیر انجام میشود:

1 غوطه وری الیاف در رزین

2 تماس الیاف با سطح رزین،

3 اسپری شدن رزین روی سطح الیاف

نفوذ رزین به فضای میان الیاف به کمک نیروهای کشش سطحی، گرانش (وزن)، فشار اتمسفری، یا نیروهای اعمال شونده از خارج بر روی رزین (فشار گاز اضافه، نیروی گریز از مرکز) انجام می شود. مقاومت الیاف به نفوذ رزین بستگی به اندازه تخلخل های فضای درون الیاف دارد. در میان روش های فوق روش اول در صنعت کاربرد زیادی دارد و در ادامه مورد بحث قرار می گیرد.

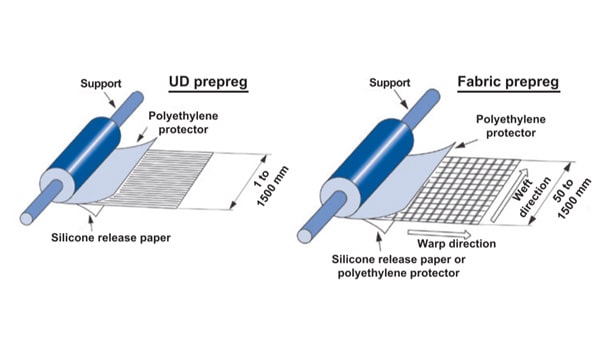

1.1. آغشته سازی به روش محلول

در این فرایند الیاف (به شکل نخ، نوار یا پارچه) از قرقره، استوانه یا رول باز شده و در طول خط تولید برای آغشته سازی وارد یک حمام رزین می شود (شکل1). در قسمت خروجی حمام آغشته سازی، رزین فشرده شده و پیش آغشته به سمت محفظه خشک کن هدایت می شود که در آنجا حلال حذف شده و رزین پیش پخت (B stage) می شود. در نهایت پیش آغشته با قرار گرفتن یک فیلم نازک پلاستیکی یا کاغذی بین لایه ها (جهت جلوگیری از چسبیدن آنها به همدیگر) به صورت رول جمع می شود.

شکل (1) آغشته سازی الیاف با رزین به روش محلول

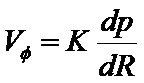

حرکت رزین در حین آغشته سازی الیاف به خوبی با قانون دارسی بیان می شود:

که V سرعت نفوذ، K ضریب نفوذ و dp/dR گرادیان فشار در امتداد شعاع نخ می باشد.

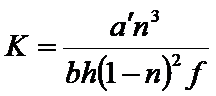

طبق تئوری شعاع هیدرولیکی، K با مشخصات رزین و الیاف آغشته شده ارتباط می یابد:

که ![]() فاکتور جهت گیری کانال های تخلخل نسبت به جهت جریان رزین (برای الیاف با توزیع اتفاقی

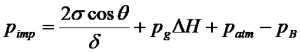

فاکتور جهت گیری کانال های تخلخل نسبت به جهت جریان رزین (برای الیاف با توزیع اتفاقی ![]() )، b فاکتور شکل کانال (برای کانالهای بین استوانه های مستطیلی b=3) و f سطح مخصوص الیاف (نسبت طول سطحی الیاف به مساحت سطح مقطع) است. فشار آغشته سازی ترکیبی از فشارهای مویینگی، هیدروستاتیک و اتمسفریک می باشد:

)، b فاکتور شکل کانال (برای کانالهای بین استوانه های مستطیلی b=3) و f سطح مخصوص الیاف (نسبت طول سطحی الیاف به مساحت سطح مقطع) است. فشار آغشته سازی ترکیبی از فشارهای مویینگی، هیدروستاتیک و اتمسفریک می باشد:

هوای میان الیاف در برابر حرکت رزین مقاومت می کند. تحت عمل نیروی مویینگی خاص ![]() ، همگرایی الیاف اولیه رخ می دهد و باعث کاهش delta و سرعت (میزان) آغشته سازی می شود. با اعمال خلاء، افزایش فشار بر سطح آزاد رزین، ارتعاش مکانیکی در رزین، اعمال نیروی گریز از مرکز و روشهای دیگر می توان آغشته سازی را شدت بخشید.

، همگرایی الیاف اولیه رخ می دهد و باعث کاهش delta و سرعت (میزان) آغشته سازی می شود. با اعمال خلاء، افزایش فشار بر سطح آزاد رزین، ارتعاش مکانیکی در رزین، اعمال نیروی گریز از مرکز و روشهای دیگر می توان آغشته سازی را شدت بخشید.

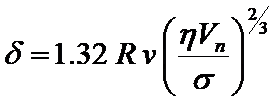

با خروج الیاف آغشته شده از درون حمام، لایه اضافه ای از رزین به همراه دارد که ضخامت آن برای یک نخ با شعاع R که با سرعت Vn از میان حمام رزین با غلظت حجمی و ویسکوزیته کشیده می شود، با فرمول زیر تعیین می شود:

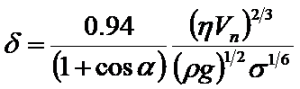

برای الیاف پارچه ای که با زاویه alpha نسبت به افق از حمام خارج شود، این ضخامت به صورت زیر تعیین می شود:

مقدار مورد نیاز رزین در پیش آغشته با فشردن پی در پی آن به کمک غلطک ها، تیغه ها، یا اسفنج های الاستیک کنترل میشود.

1.2. آغشته سازی به روش مذاب داغ

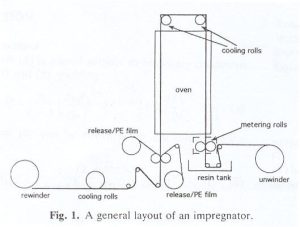

یک فرایند انتقال فیلم مذاب داغ از چهار عملیات اساسی تشکیل شده است (شکل 2):

- یک فیلم رزین با ضخامت یکنواخت باید روی کاغذ رهاساز ایجاد گردد. این کار ممکن است به صورت درجا (on line) یا جداگانه انجام شود.

- در منطقه آغشته سازی، رزین دسته الیاف موازی پخش شده را آغشته می کند. در این منطقه سه پارامتر عملیاتی دما، فشار، و سرعت تولید باید به دقت کنترل شود تا توزیع رزین در پیش آغشته مناسب و مطلوب باشد. فشار، نیروی

- پیشران لازم برای آغشته سازی را تامین می کند. دما، ویسکوزیته رزین را در حین آغشته سازی کنترل می¬کند و سرعت تولید زمان ماند

- آغشته¬سازی را کنترل می کند.

- با استفاده از صفحه خنک کننده، دمای پیش¬آغشته پس از آغشته¬سازی کاهش داده می شود، تا مانع آسایش بستر الیاف شده و مورفولوژی بدست آمده در منطقه آغشته¬سازی حفظ شود.

- در نهایت پیش آغشته در یک قرقره جمع¬کننده جمعآوری می شود.

برای این فرایند، یک تفسیر تئوری برای دو مرحله اساسی آن لازم است: مرحله تولید فیلم رزین و مرحله آغشته سازی به درون الیاف. علاوه براین انتقال حرارت که رئولوژی پلیمر و مشخصات سطح را تحت تاثیر قرار می دهد نیز باید از نقطه نظر کیفیت پیش آغشته در نظر گرفته شود. با این حال از آنجا که ضخامت پیش آغشته در مقایسه با پهنای آن خیلی کوچک است، شاید بتوان معادلات پیچیده را با تقریبهای مناسب، مثل جریان خزشی و آنالیز ظرفیت گرمایی توده ای ساده سازی کرد.

دما، فشار و سرعت تولید مهمترین پارامترهای فرایندی هستند. با این حال این پارامترها فقط در مورد پدیده های اتفاق افتاده در منطقه آغشته سازی است که یک قسمت از کل فرایند پیش آغشته سازی است. فرایند ساخت پیش آغشته شامل مراحل تنظیم رزین ها و الیاف، آغشته سازی رزین، خشک کردن حلال ها (در صورت وجود)، خنک کردن و جمع آوری و بسته بندی پیش آغشته است. فقط وقتی که همه مراحل به خوبی با هم موازنه شده باشند فرایند ساخت پیش آغشته به حالت بهینه می رسد.

شکل (2) بیان شماتیک اجزاء اصلی فرایند آغشته¬سازی به روش مذاب داغ

در مرحله تنظیم رزین و الیاف، پخش اولیه دسته الیاف موازی و فیلم یکنواخت رزین بر روی کاغذ رهاساز بیشترین اهمیت را دارند. پخش اولیه دسته الیاف موازی در تولید پیش آغشته های با کیفیت با توزیع یکنواخت نسبت الیاف به رزین بسیار مهم است و ممکن است در خواص لمینیت نهایی هم تعیین کننده باشد.

از آنجا که روش پخش اولیه الیاف از اطلاعات خصوصی شرکتهاست، هیچ اطلاعات خاصی از طرف تولیدکننده¬های پیش¬آغشته در دسترس نیست. با این حال بدون کمک رزین که نقش روان کننده را بازی می کند بدست آمدن پخش اولیه کامل دسته الیاف موازی شده غیرممکن است. پخش کامل الیاف در حین آغشته سازی حاصل می شود.

از طرف دیگر تولید فیلم یکنواختی از رزین بستگی به خواص ماتریس رزین و کاغذ رهاساز دارد. معمولا از کاغذهای پوشش داده شده با سیلیکون استفاده می شود زیرا به راحتی در مرحله آخر فرایند و همینطور در فرایند لایه چینی در ساخت لمینیت از پیش آغشته جدا می شوند.

از آنجا که مشخصه استاتیک خیس شوندگی آنها با رزین یا پیش آغشته خیلی ضعیف است، استفاده از دماهای بالا در تیغه های کنترل منجر به ایجاد فیلم غیریکنواخت از رزین می شود و نقاط خشکی را در سطوح پیش آغشته وارد می کند. با این حال، دماهای پایین در تیغه های کنترل به علت افزایش ویسکوزیته باعث مشکلاتی در جریان رزین در تیغه های کنترل می شود. بنابراین با توجه به مقایسه این دو اثر، دمای تیغه های کنترل باید به طور مناسب انتخاب شود.

مقایسه روش محلول و مذاب داغ

مزایای روش مذاب داغ نسبت به روش محلول عبارتند از:

- استحکام کامپوزیتهای ساخته شده از پیش آغشته مذاب داغ بیشتر است.

- بدلیل عدم استفاده از حلالها در روش مذاب داغ آلودگیهای محیطی کمتر است.

- مصرف انرژی در روش مذاب داغ کمتر است.

- طبيعت آغشته سازي به روش مذاب داغ اجازه مي دهد که جايگيري رزين در بستر الياف دقيقتر انجام گيرد.

2. فاز جامد

در روش فاز جامد، توزیع یکنواختی از ذرات جامد رزین بر الیاف ایجاد می شود. در روش فاز جامد، رزینهای پلیمری به فرم های پودر، فیلم یا لیفی مورد استفاده قرار می گیرند. رزینهای پودری با همزدن یا اسپری کردن با الیاف ترکیب می شود. رزین های فیلمی با تغییر لایه به لایه فیلم رزین و صفحات الیاف قبل از شکل دهی قطعه انجام می شود. رزینهای لیفی از طریق بافتن آنها با الیاف تقویت کننده ترکیب می شوند.